نرم افزار برنامه ریزی تولید NAV

مهمترین هدف از پیاده سازی یک نرم افزار ERP در هر سازمانی علاوه بر یکپارچگی فرآیندی بخش های مختلف سازمان، محاسبه بها تمام شده تولید محصول و یا خدمات است. بدیهی است در سازمان ها و شرکت های تولیدی، مدیریت تولید و محاسبه هزینه های مرتبط با تولید از اهمیت به سزایی در محاسبه بها تمام شده برخوردار است. بنابراین در یک راهکار جامع مدیریت منابع سازمانی که قرار است در یک مجموعه تولیدی استقرار یابد، باید راهکاری برای مدیریت این بخش در نظر گرفته شود.

ERP یک سیستم جامع برنامهریزی منابع سازمانی است که تحولاتی را برای شرکتهای تولیدی برگرفته از نرم افزار برنامه ریزی تولید ارائه میدهد. آمادگی برای رویارویی با یک دنیای رقابتی شدید در محیط کسبوکار امروزی ضروری است. ERP با ارائه سیستم برنامه ریزی تولید شرکتهای تولیدی را قادر میسازد تا در بازار غالب رقابت کنند. با یک مدیریت برتر در فرآیندهای تولیدیتان، منجر به سوق زنجیره تأمین در جهت دستیابی به برنامه تولید همراه با برنامه فروش، مالی و مشتری خواهد شد.

نیاز به سیستم ERP در شرکتهای تولیدی

شرکتهای تولیدی اگر خواهان رقابتی موفقیتآمیز در یک محیط کسبوکار پویا و متغیر هستند، بایستی به بررسی چندین مسئله و موضوع مهم استراتژیک بپردازند. یک راهبرد یا استراتژی رایج مورداستفاده شرکتها برای دستیابی به این هدف، استفاده از نرم افزار مدیریت تولید بهموقع (JIT) و بهبود کیفیت است.

نرم افزار مدیریت تولید مبتنی بر وب بهمنظور رسیدگی به مشکل تجزیه و فروپاشی اطلاعات در سازمانهای تولیدی طراحیشده است. این سیستم کل استراتژیهای کسبوکار را با مجموعهای از ماژولهای نرمافزاری در تمام حوزههای کسبوکار مدیریت میکند. علاوه بر این، از ERP بهعنوان یک پیوند مطلوب و مفید برای افزایش یکپارچگی میان تمامی حوزههای عملیاتی در واحد تولید بکارگرفته میشود.

شرکتهای تولیدی برای رقابت در سطح جهانی به دنبال ERP هستند

نرمافزار ERP سیستمی با قابلیت نصب آسان است که فرآیندهای تولید را بهواسطه برنامهریزی، زمانبندی و اجرای خودکار بهبود میبخشد. این سیستم اطلاعات جدیدی را ارائه میدهد که باعث تسریع در تصمیمگیری و کاهش هزینههای مدیریتی میشود.

در فرآیند تولید هر مرحله میتواند بهطور قابلتوجهی بر سودآوری تأثیرگذار باشد. دستیابی به شفافیت و دید بیشتر نسبت به فرآیندها و بهینهسازی هر مرحله بهطور مؤثر و کارآمد برای هر شرکتی که تمایل به رقابت در سطح جهانی دارد، حیاتی است. یک سیستم ERP کارآمد در حال حاضر با نیازهای صنعت تولید سازگار و هماهنگ شده است. نرم افزار مدیریت تولید محیط IT را ساده و آسانتر میکند تا هر فرآیند کسبوکار را شفاف و کارآمدتر سازد.

سیستم ERP صحیحی را برای فرآیندهای تولیدی خود انتخاب نمایید

زمانی که یک شرکت تولیدی برای اجرای نرم افزار مدیریت تولید برنامهریزی مینماید، تحول و هماهنگسازی فرآیند کسبوکار و ارتقا فناوری از انگیزههای اصلی هستند که درنهایت منجر به جایگزینی سیستم قدیمی و منسوخ خواهند شد.

با تحول کسبوکار، هدف از مدیریت این است که در حد سودآوری فرآیند کسبوکار خود تغییراتی را ایجاد نماید. فرآیند هماهنگسازی یک اقدام تحول در کسبوکار است که در آن هدف، تولید و ایجاد مزایای فرآیند در کل سازمان است. در طی ارتقا فناوری، انتظار میرود که سازمان IT یا فناوری اطلاعات با جایگزین کردن سیستم قدیمی با آخرین فنّاوری هزینههای مدیریت برنامه و هزینه کل مالکیت را کاهش دهد. هیچ ایرادی ندارد اگر تصمیمگیرندگان در هنگام ارزیابی بسته مناسب ERP برای سازمان خود زمان بیشتری برای تفکر داشته باشند. با انتخاب یک بسته ERP نامناسب، با مشکلات و چالشهای کسبوکار مواجه میگردید. یک سیستم ERP نامناسب ممکن است کل سازمان را تحت تأثیر قرار دهد و همچنین یک انتخاب نادرست ممکن است الزامات امنیتی و حسابرسی را به خطر اندازد و تأثیری بر روحیه کارکنان داشته باشد.

مزایای ERP برای یک سازمان تولیدی در یک نگاه

- به حداقل رساندن هزینه تولید و افزایش استفاده از منابع

- افزایش مزایای تولید با استفاده از ابزار ERP مناسب

- تضمین تحویل بهموقع

- تضمین کنترل عملیاتی شفاف

نرم افزار مدیریت تولید در راستای تولید تعالیبخش باقابلیت رؤیت در طول عملیات از طریق ERP و پشتیبانی داخلی برای طیف گستردهای از فرایندهای تولیدی ازجمله ساخت برای انبارش، ساخت طبق سفارش، تنظیم و پیکربندی طبق سفارش، مهندسی بر اساس سفارش، تولید بهموقع (JIT) و کنترل مواد و عملکردهای کم سود طراحیشده است.

نرم افزار مدیریت تولید دیدگاه رقابتی تولیدکنندگان را تغییر میدهد. شرکتهای تولیدی کوچک تا متوسط از یک راهحل ERP کاملاً یکپارچه و بنا به تقاضا بهمنظور کاهش هزینه، بهبود خدمات مشتریان، افزایش سود و ایجاد جریان جدید درآمدی بهره میبرند. تولیدکنندگان میتوانند با یک راهحل ERP بسیار کاربردی و درعینحال مقرونبهصرفه، کارایی عملکرد و کسبوکار خود را بهبود بخشند.

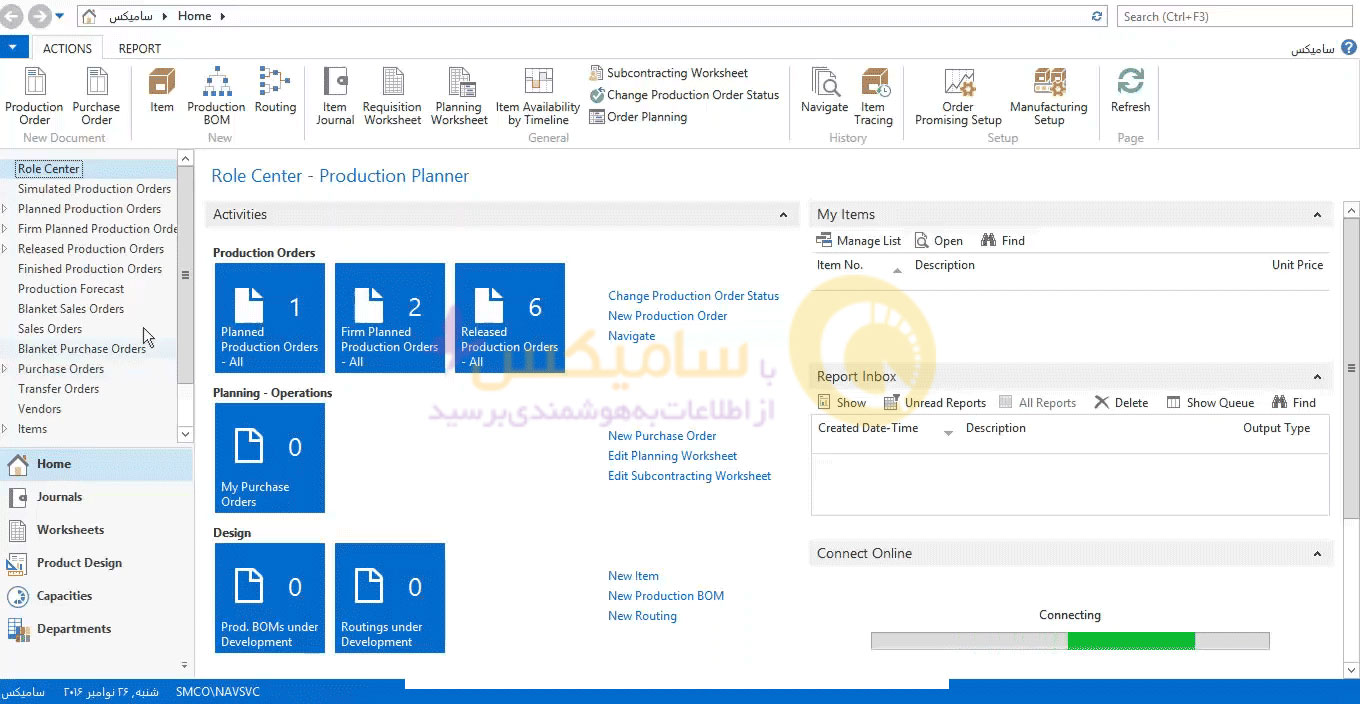

برنامه ریزی تولید با Dynamics 365 Business Central

ماژول تولید Dynamics 365 Business Central یک نرم افزار برنامه ریزی تولید یکپارچه با سایربخش ها و ماژول های این راهکار جامع است که با توجه به شیوه های مختلف تولید اعم از اینکه کالا ابتدا مبتنی بر سفارش مشتری تولید شود و یا اینکه به منظور تحویل به انبار و سپس فروش تولید شود، قابلیت انطباق دارد.

ماژول تولید Dynamics 365 Business Central یک نرم افزار برنامه ریزی تولید یکپارچه با سایربخش ها و ماژول های این راهکار جامع است که با توجه به شیوه های مختلف تولید اعم از اینکه کالا ابتدا مبتنی بر سفارش مشتری تولید شود و یا اینکه به منظور تحویل به انبار و سپس فروش تولید شود، قابلیت انطباق دارد.

در بخش برنامه ریزی تولید این نرم افزار شما علاوه بر قابلیت دسترسی سریع به داده ها و اطلاعات مربوط به چرخه تولید، گزارشات مربوط به مدیریت تولید، مدیریت ظرفیت ماشین آلات و… دسترسی در لحظه (Real Time) و آنلاین نیز خواهید داشت.

همچنین در صورت پیاده سازی و استقرار ماژول تولید این ERP شما می توانید با مدیریت موثر تولید، صورت مواد اولیه (BOM تولید)، برنامه ریزی ظرفیت مورد نیاز بر اساس سفارشات و یا نیازسنجی مارکت مورد نظر بهبود عملیاتی و مدیریت موثرتر تولید را رقم زنید. اهمیت محاسبه این موارد در کسب و کارهای رو به پیشرفتی که باید با استفاده از حداکثر به کارگیری ظرفیت تولید، نه تنها به نیازهای فعلی بازار پاسخ دهند، بلکه روند رو به رشد بازار و در نتیجه روند پاسخگویی به این رشد را نیز پیش بینی کنند اهمیت دو چندان می یابد.

بهرهوری را با استفاده از هوش داخلی مرکز تجاری داینامیکس 365 تسریع کنید.

D365 Business Central مایکروسافت اینجاست تا با ساده کردن فرایندهای بهظاهر پیچیده و با استفاده از هوش داخلی، کار تولید شما را دگرگون سازد. این نرمافزار این امکان را به شما میدهد تا یک نمای سراسری (نمای دید پرنده) از سطح موجودی و کارایی تولید خود به دست آورید و همچنین یک پیشبینی از تقاضا را به شما ارائه میدهد.

کل تولیدات خود را از یک بستر یکپارچهی کسبوکار مدیریت کنید.

D365 Business Central تولید، برنامهریزی زنجیرهی تأمین، برنامهریزی نیازمندیهای ظرفیت، زمانبندی و سایر فرایندهای تجاری را تحت یک فضای مشترک و یکپارچه کنار هم جمع میکند.

برخی از مهم ترین امکانات و فیچرهای برنامه ریزی تولید در Microsoft Business Central (ERP)

- امکان تعریف چندین پلنت تولیدی

- امکان تعریف انبارهای مختلف مانند ضایعات، انبار قطعات یدکی، نیمه ساخته، انبار مشتری و… در سیستم

- قابلیت تعریف انواع کالاهای مختلف مواد اولیه، نیمه ساخته و محصول و گروه بندی اقلام

- قابلیت تعریف انواع واحدهای اندازهگیری و امکان تبدیل واحدهای اندازهگیری

- وجود اطلاعات متمرکز کالا شامل فنی، عمومی کالا، خرید، مالی، تولید و برنامه ریزی، کیفیت، انبار، فروش، بهای تمام شده

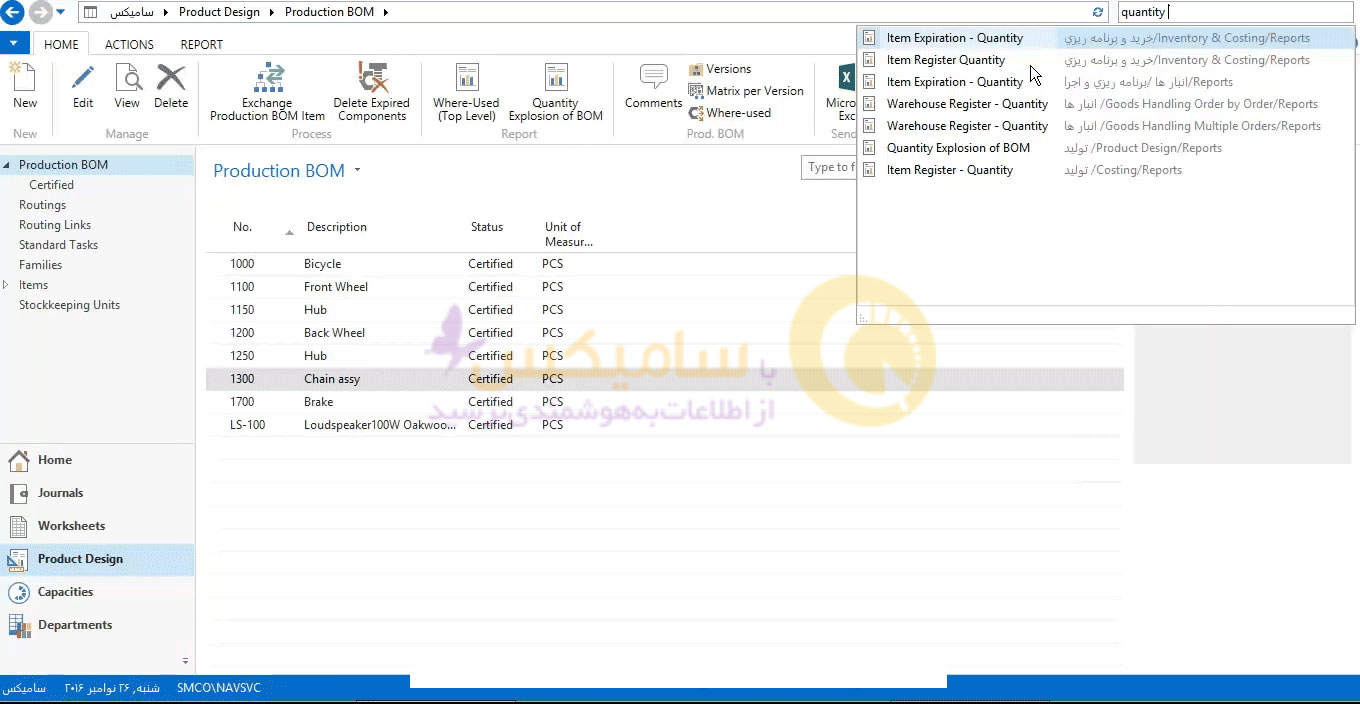

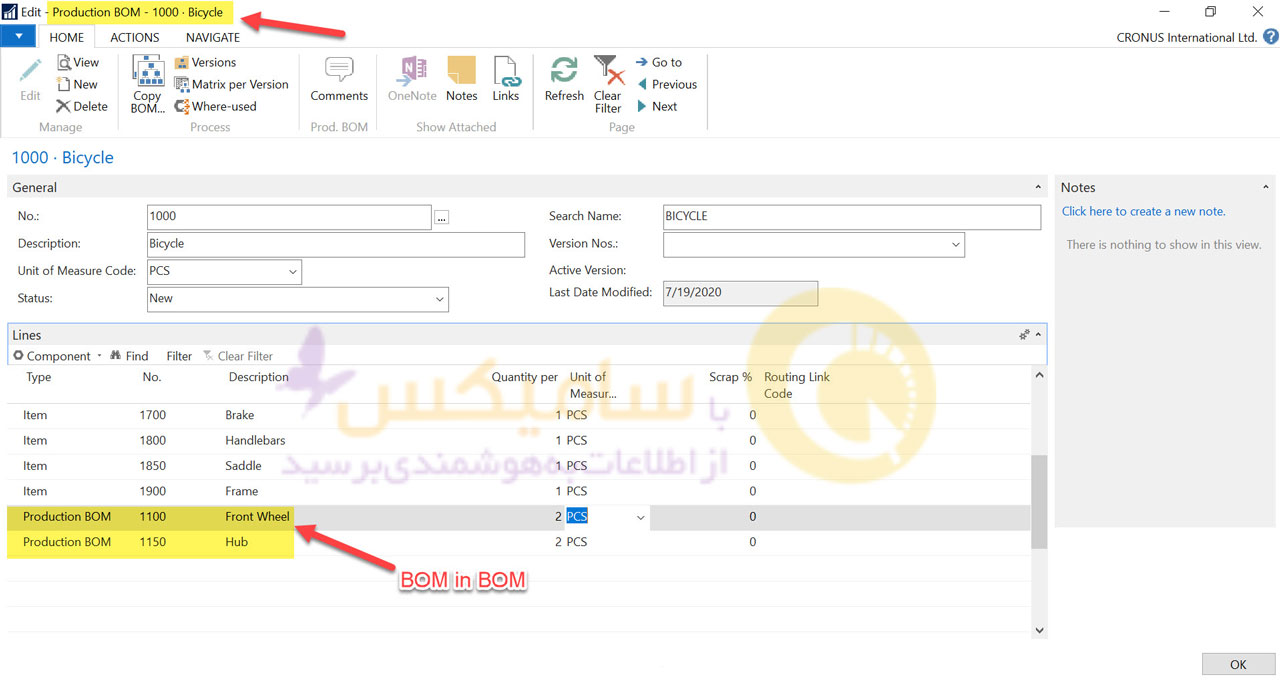

- قابلیت تعریف BOM محصول، قابلیت مشخص نمودن فانتوم آیتم، کو پرداکت، بای پروداکت برای هر آیتم

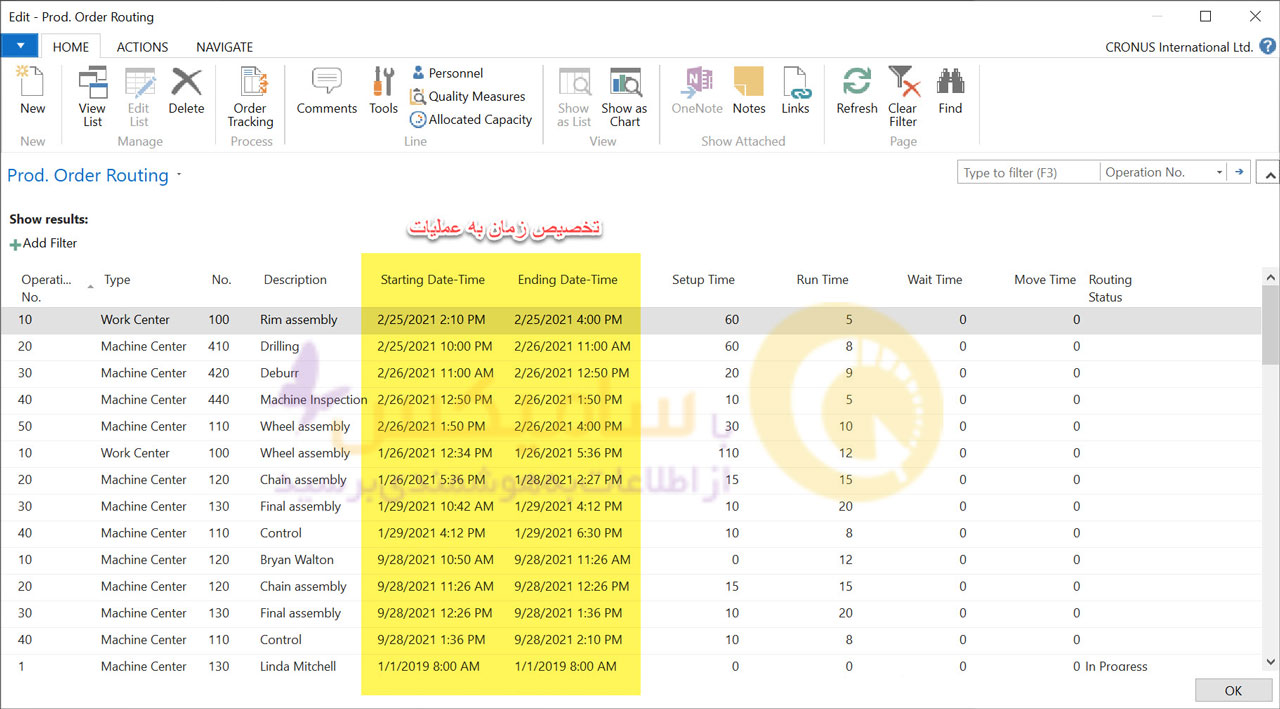

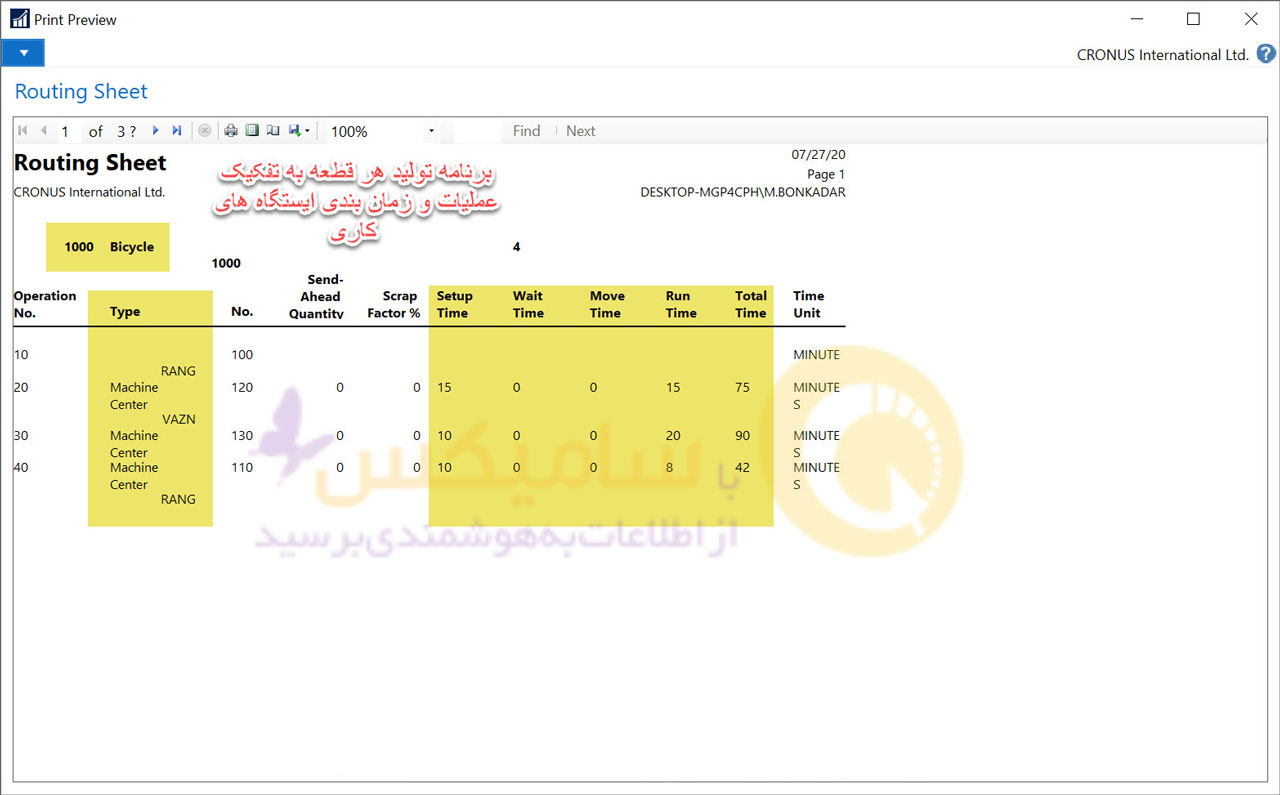

- امکان تعریف مسیر تولید Routing برای هر فرآیند تولید

- امکان قابلیت تعریف نامحدود عملیات و زمان استاندارد انجام هر عملیات

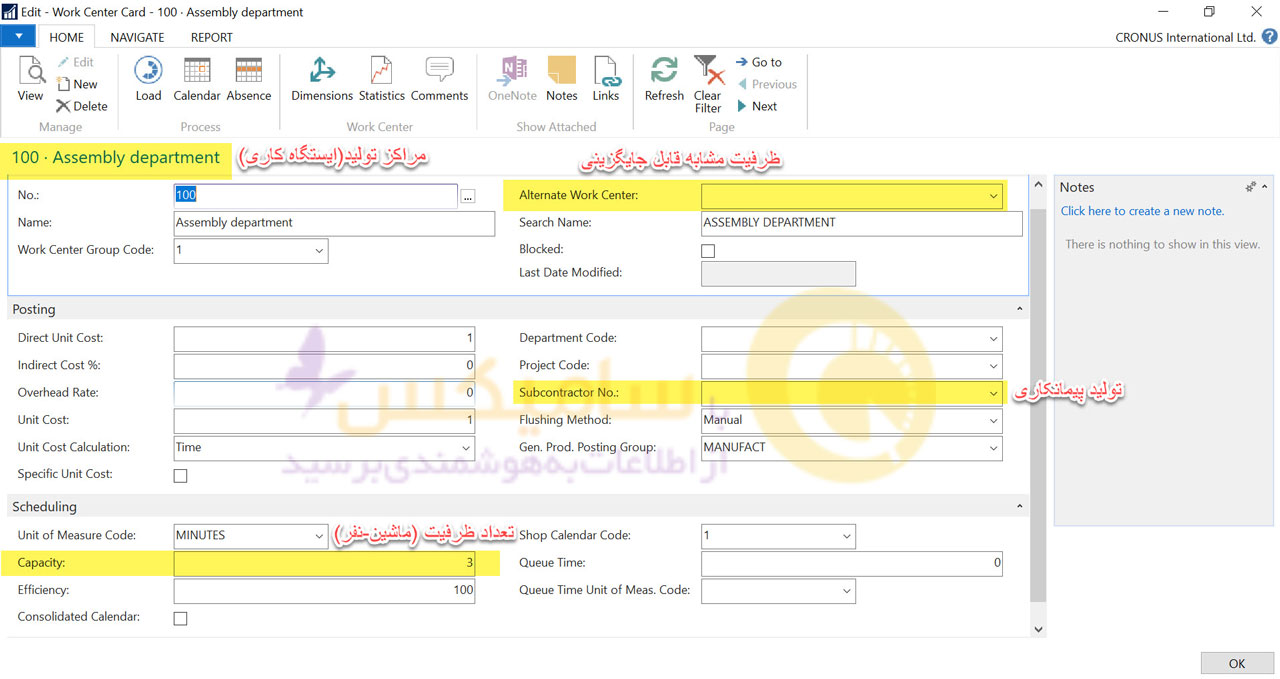

- امکان تعریف مراکز کاری به تفکیک ماشین و نفر

- امکان تخصیص مراکز هزینه به هر مرکز کاری، امکان تعریف ظرفیت مراکز کاری

- امکان تعریف انواع سفارشات تولید (داخلی، پیمانکاری)

- امکان بررسی میزان موجودی در زمان بررسی سفارشات تولیدی

- امکان Release سفارش تولید به خطوط تولیدی

- امکان ثبت دستی رسید مصرف حین تولید

- امکان رسید خودکار مواد بعد از تایید سفارش تولید

- ثبت متریال تولید شده و تکنسین مرتبط

- امکان ایجاد تقاضای پیش بینی نشده

- امکان ایجاد برنامه های تولید

- امکان پیش بینی تقاضا براساس سوابق

- امکان ثبت برنامه ریزی فروش

- قابلیت صدور سفارش تولید MTO- متریال کانفیکی و محصول نهایی MTS – برای محصول نهایی و در سطح اسمبلی

- امکان تبدیل خروجی MRP به سفارش خرید یا سفارش تولید داخلی یا پیمانکاری (حق العملکاری)

- امکان برنامه ریزی Forward

- امکان برنامه ریزی Backward

- امکان فعال/غیر فعال کردن برنامه MRP

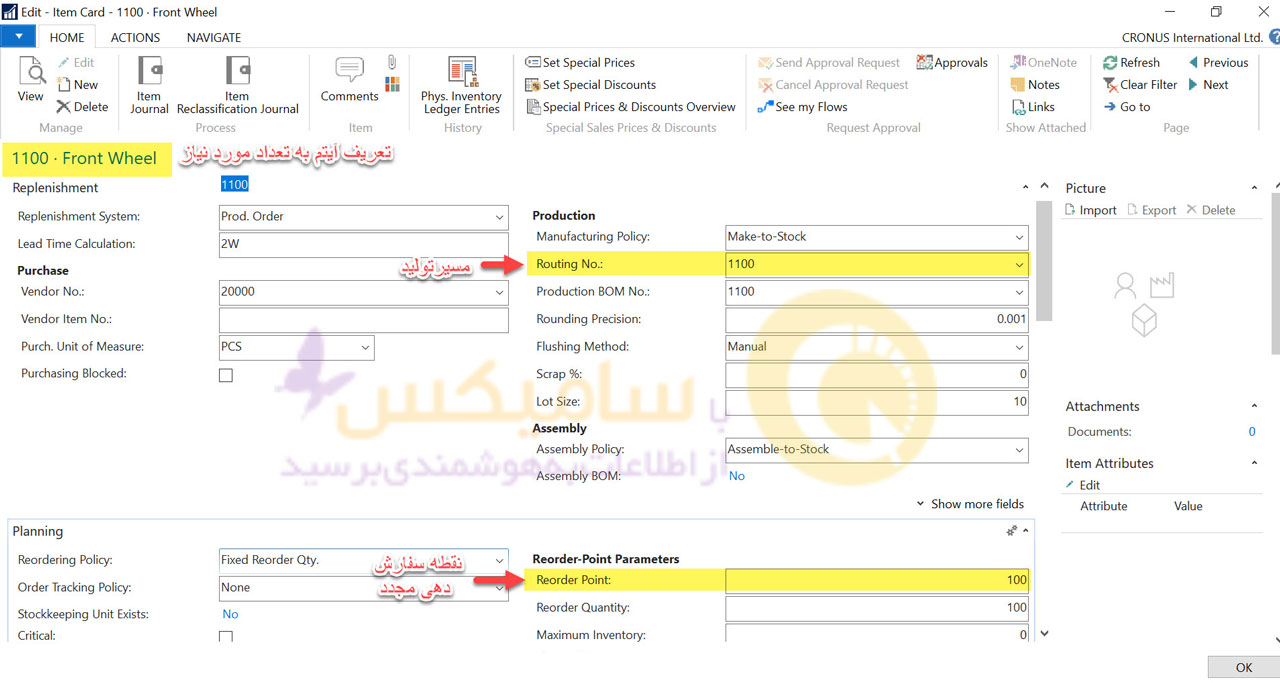

- امکان اجرای برنامه براساس نقطه سفارش مجدد، براساس نرخ مصرف، براساس نرخ خالص نیاز

- قابلیت تعریف برنامه فعال و غیر فعال

- قابلیت شبیه سازی برنامه بلند مدت بر اساس سناریوهای مختلف، اجرای برنامه بلند مدت

- امکان محاسیه ظرفیت مراکزی کاری

- امکان بالانس سفارش تولید براساس ظرفیت مراکز کاری

- امکان نمایش ظرفیت فعلی و میزان کار تخصیص داده شده به هر مرکز کاری بر روی گراف

- امکان نگهداری تغییرات BOM به همراه نسخ آن

- امکان ثبت و نگهداری و دلیل تغییرات در سیستم

- امکان ثبت خودکار درخواست کنترل کیفیت مواد ورودی در زمان رسید کالا

- امکان تعریف اسناد فنی در سیستم و الصاق فایل مربوطه

- امکان توزیع اسناد و مدارک فنی به استفاده کنندگان

- ورژنینگ اسناد و مدارک فنی

- امکان جستجوی اسناد و مدارک فنی

- امکان لینک اسناد و مدارک فنی به فرایندهای لجستیک و مالی

قابلیت های اصلی نرم افزار برنامه ریزی تولید

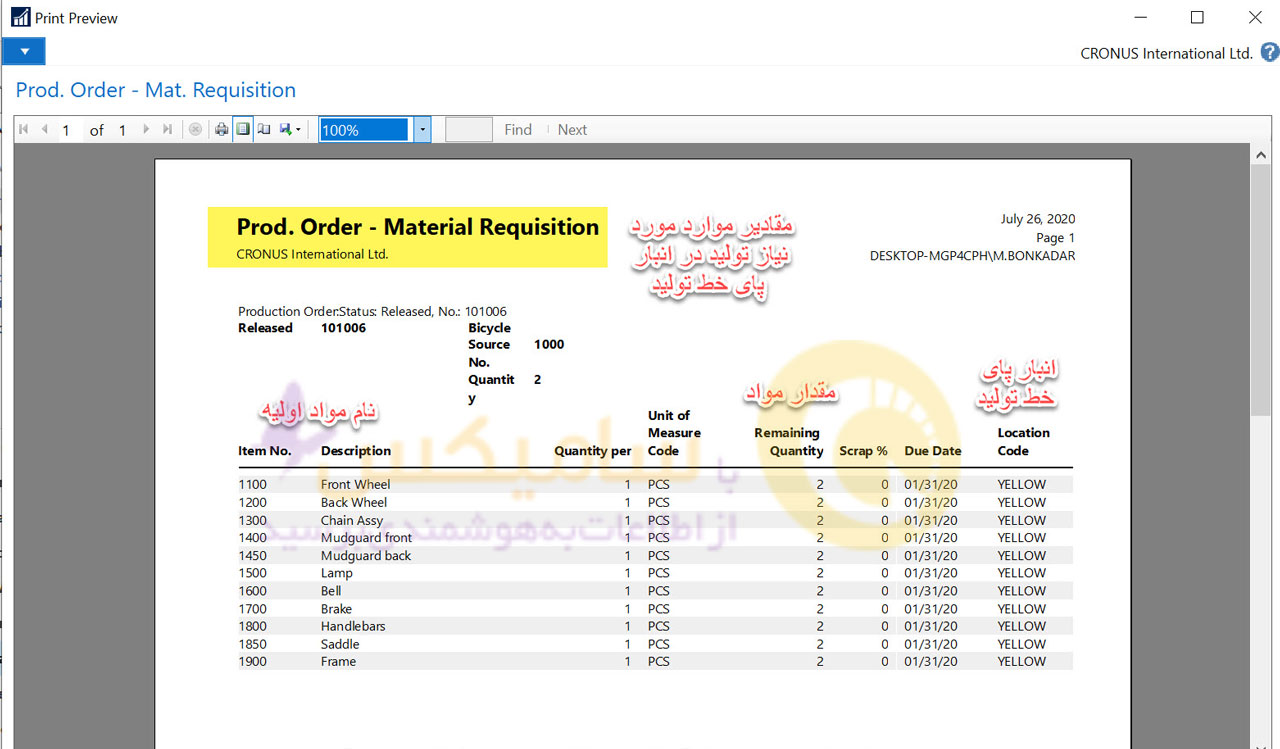

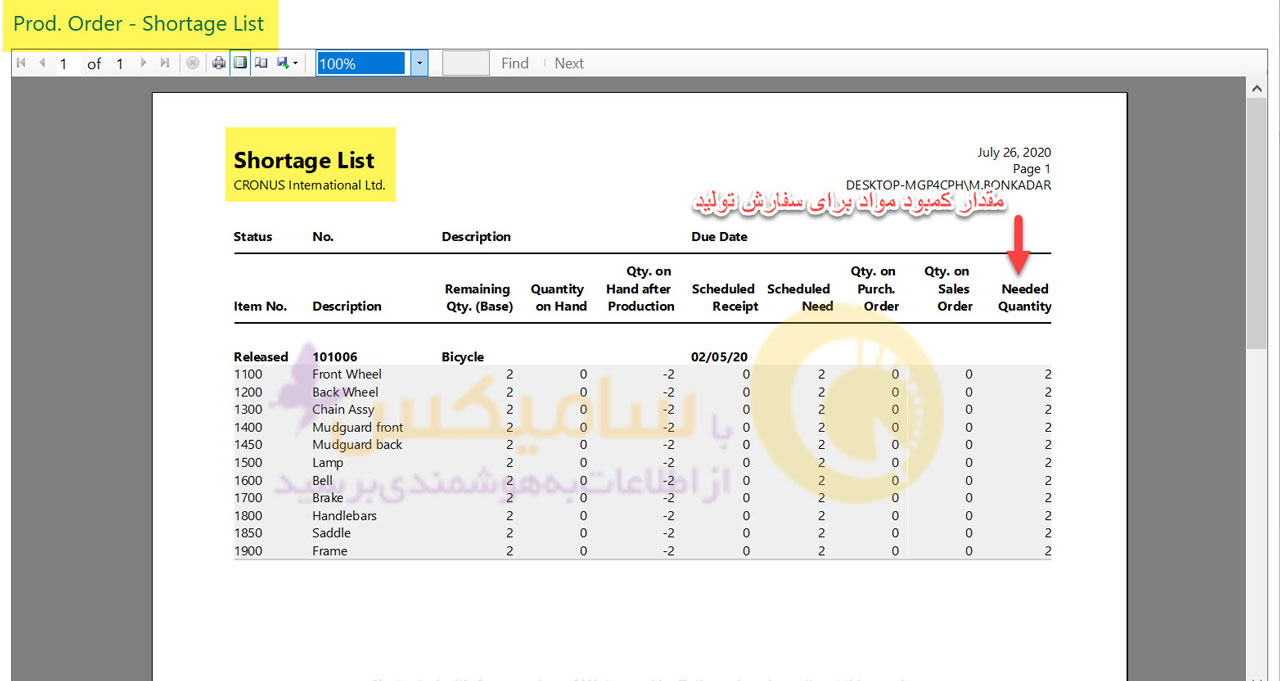

با استفاده از نرم افزار برنامه ریزی تولید Dynamics 365 Business Central می توانید علاوه بر ایجاد و مدیریت سفارشات تولید، مواد اولیه مصرفی و خروجی مورد انتظار سفارشات تولید را مدیریت کنید. در این ماژول، پس از ایجاد یک سفارش تولید، می توانید نیازهای خالص مواد اولیه را برای تولید محصول را براساس سفارش تولید به طور دقیق محاسبه کنید. ماژول سفارشات تولید درواقع یک ابزار برنامه ریزی اتوماتیک است که قرار است جایگزین برنامه ریزی تولید دستی و سنتی شود.

مزیت برنامه ریزی اتوماتیک تولید نسب به برنامه ریزی دستی، برنامه ریزی تولید بر اساس ظرفیت خط تولید، حجم مواد اولیه و میزان تقاضای محصول به صورت بهینه و در لحظه (Real Time) است.

این ماژول شما را قادر می سازد تا با استفاده از زیر ماژول های تولید چابک (Agile Manufacturing)، مدیریت تامین (Planning Supply) و مدیریت ظرفیت تولید (Planning Capacity) همواره در بهینه ترین حالت، منابع، مصارف و مواد مورد نیاز را به ظرفیت تولیدی و در نتیجه پاسخگویی به سفارشات اختصاص دهید.

این ماژول قابلیت ایجاد و پشتیبانی از ورژن ها و مسیرهای متفاوت صورت مواد اولیه (BOM محصول) را داراست.

برنامه ریزی مواد مورد نیاز بر اساس تقاضا و براساس برنامه زمانبندی مدیر تولید و میزان مواد اولیه موجود در انبار و تطابق دقیق آن با میزان محصول قابل انتظار تولید شده، علاوه بر این برنامه ریزی تامین موارد زیر را نیز می توان به عنوان بری از اصلی ترین کارکردهای این بخش نام برد :

- ایجاد و ثبت سفارشات خرید براساس سفارشات تولید به صورت اتوماتیک و بهینه.

- ارائه راهکارهای عملی و آسان برای همگام سازی عرضه و تقاضا و پیامهای اقدام برای ایجاد تعادل سریع و آسان بین عرضه و تقاضا.

- قابلیت پشتیبانی از صورت مواد اولیه ناقص و محاسبه میزان محصول تولیدی بالفعل و مقدار مواد اولیه مورد نیاز برای بالفعل کردن قابلیت بالقوه تولید

- قابلیت ایجاد و ثبت صورت مواد اولیه اعم از اینکه خود تولید همین واحد تولیدی باشد و یا از فروشنده دیگر خریداری شده باشد و استفاده از آن در صورت مواد اولیه تولید محصول دیگر

الزامات مواد را مبتنی بر تقاضا برنامهریزی میکند و از زمانبندی اصلی تولید و برنامهریزی برای الزامات مواد پشتیبانی مینماید.

- پشتیبانی از برنامهریزی برای الزامات مواد دارای ظرف و بدون ظرف.

- تنظیم اقلام بر اساس سیاستهای سفارش مجدد آنها، شامل ثبت این موضوع که آیا این مواد تولید میشوند یا از شخص ثالث خریداری میشوند.

پیشبینی تقاضا مبتنی بر اقلام را مدیریت مینماید. پیشبینی تقاضای ورودی (فروش) برای محصولات و اجزای مختلف به شکلی آسانتر (روزانه، ماهانه، سه ماهانه) انجام میشوند. این اطلاعات به سیستم کمک میکنند تا بتواند تولید و همچنین سفارشات خرید را بر مبنای پیشبینی تقاضا و همچنین با در نظر گرفتن مقدار موجودی و پارامترهای مربوط به برنامهریزی الزامات، طرحریزی و ایجاد نماید.

شما میتوانید از قابلیت پیشبینی فروش و موجودی استفاده نمایید تا دیدی عمیقتر در خصوص فروشهای بالقوه به دست آورده و اقلام خروجی مورد انتظار را بررسی نمایید. در Cortana Intelligence که در این راهکار تعبیه شده است، دادههای تاریخچهای ثبت میشوند و به شما کمک مینمایند تا انبار خود را مدیریت نموده و به مشتریان پاسخ دهید. همچنین ماژول فروش و موجودی به شما کمک میکنند تا بتوانید درخواستهای خود از تأمینکنندگان را ایجاد نموده و در زمان خود صرفهجویی نمایید.

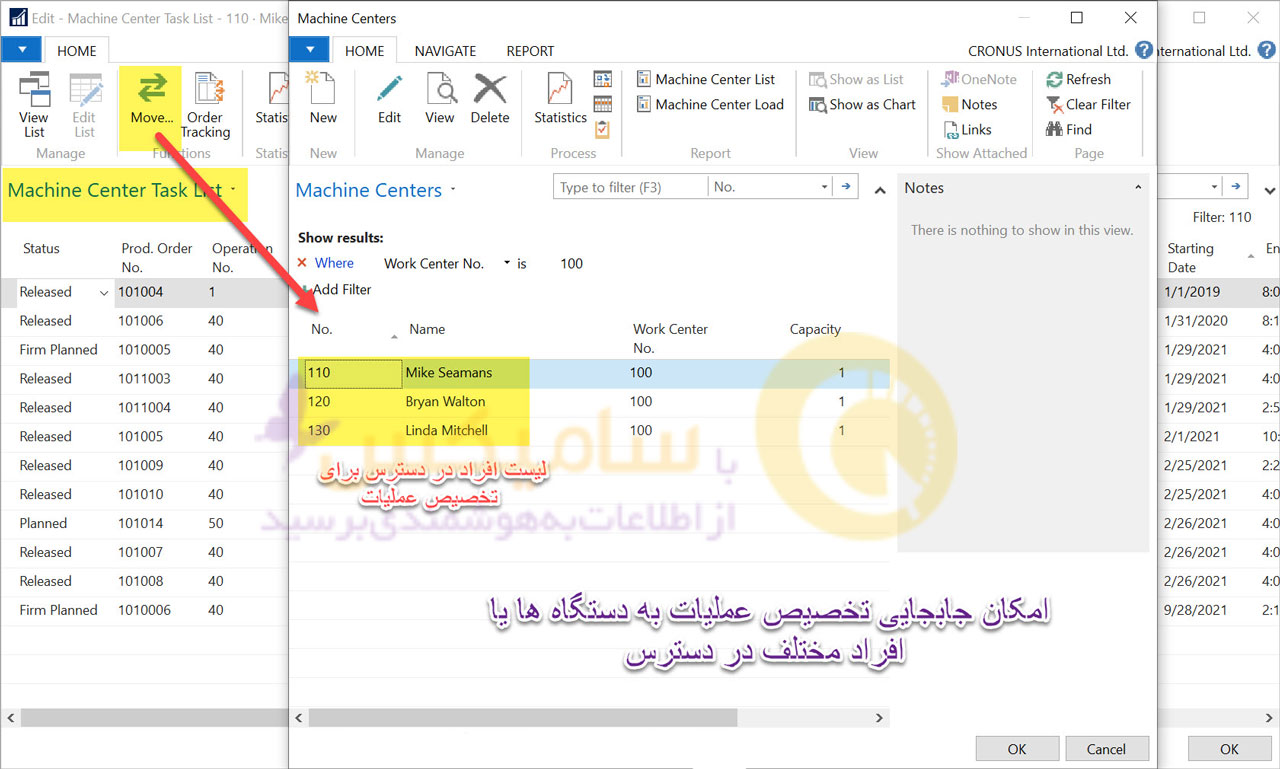

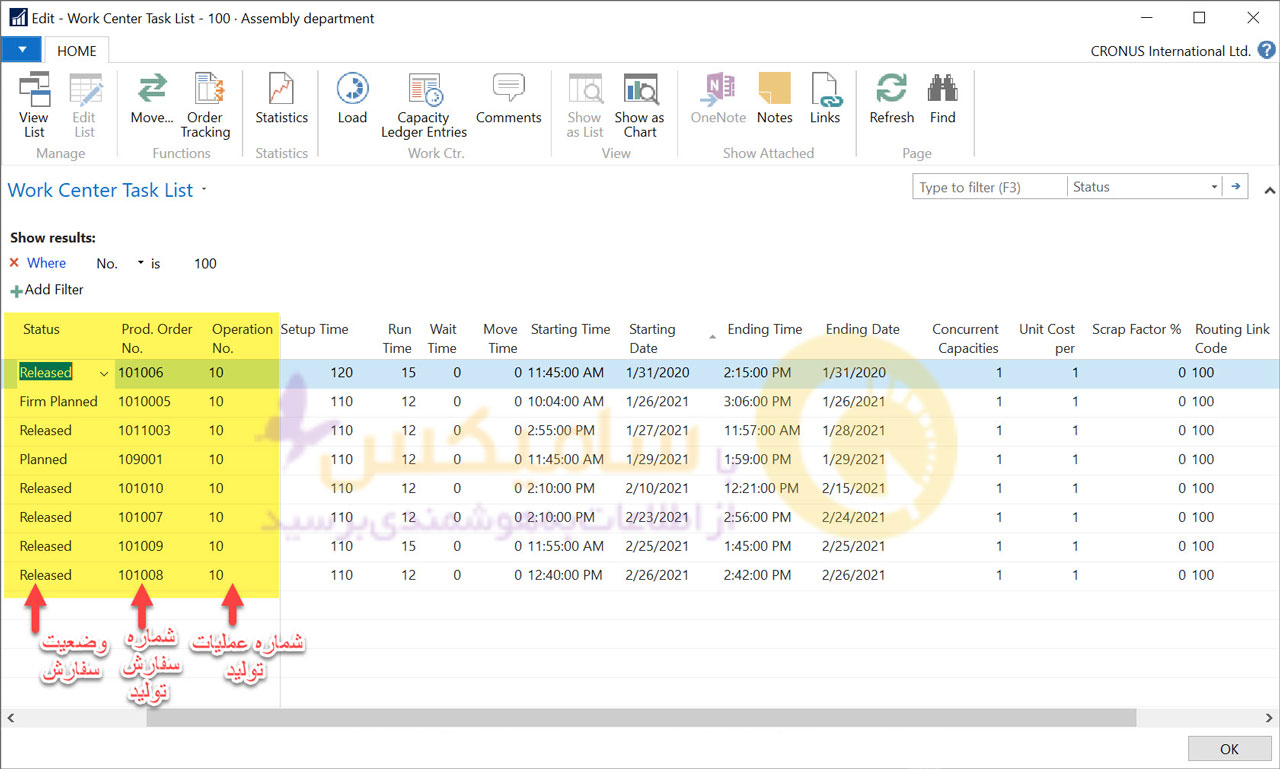

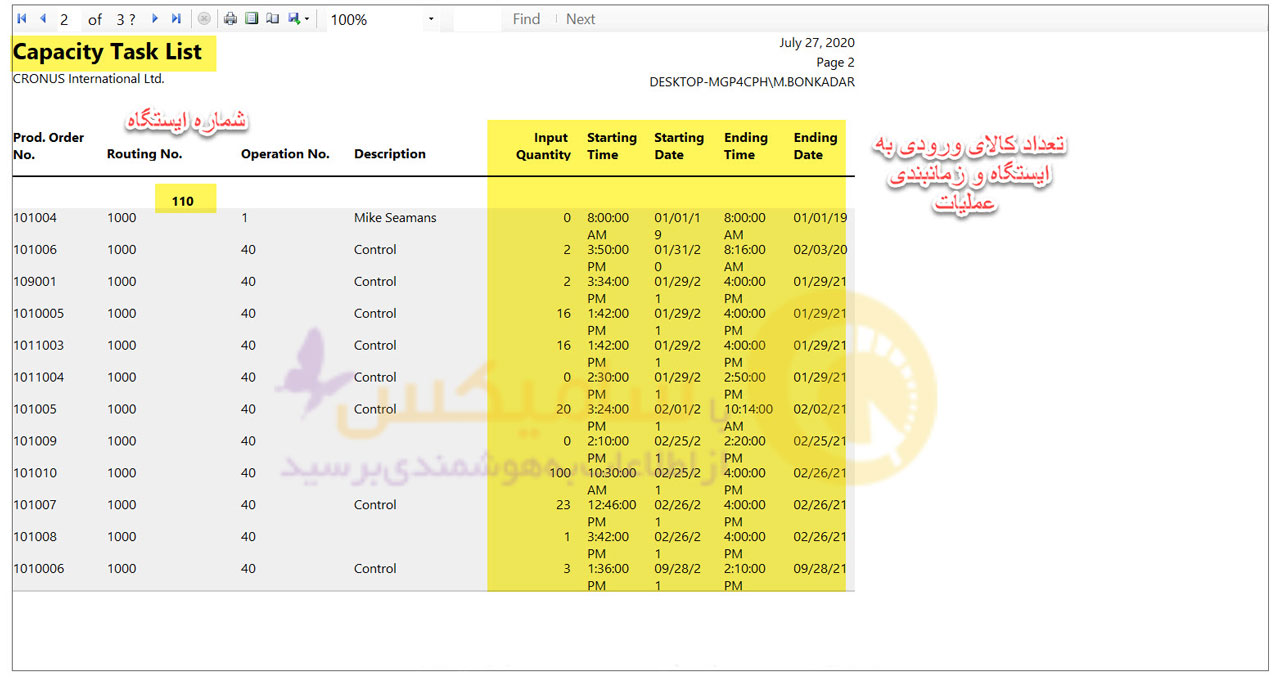

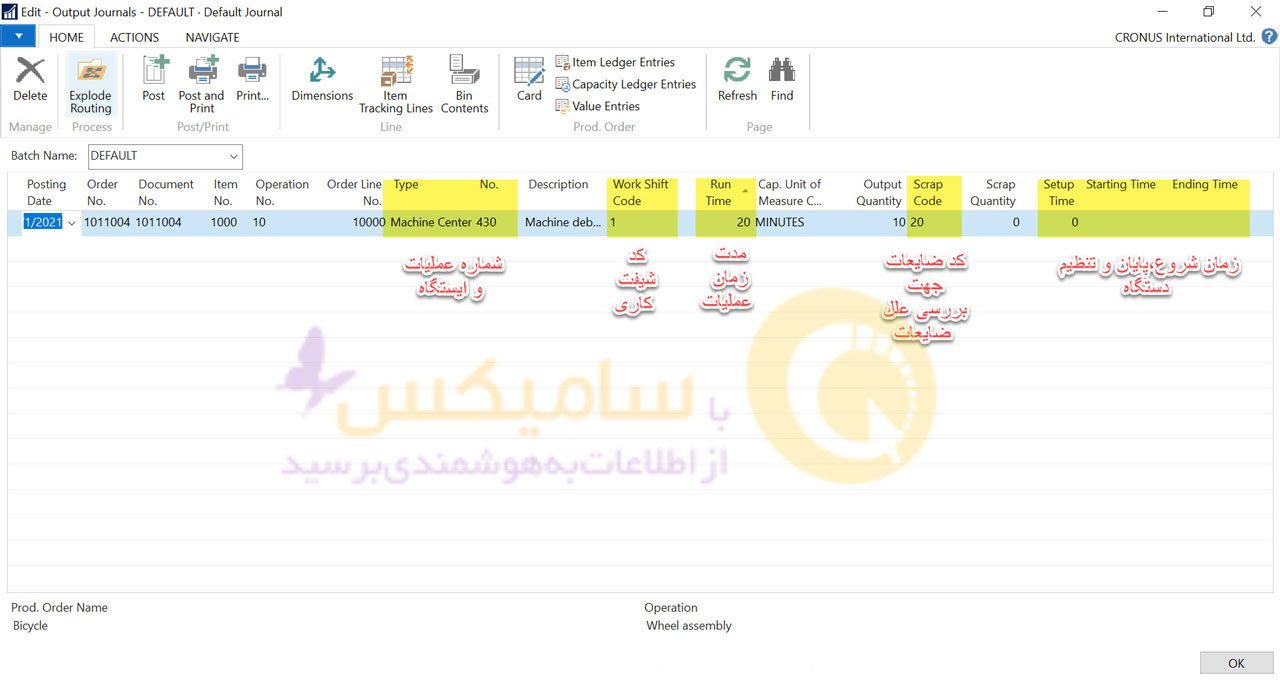

مراکز ماشین را به عنوان ظرفیت به فرایند تولید اضافه نمایید. مراکز ماشین طراحی میشوند تا به شما کمک کنند که بتوانید ظرفیت یک ماشین یا منبع تولید را به صورت انفرادی مدیریت نمایید. با استفاده از مراکز ماشین، شما میتوانید ظرفیت را در سطوح مختلف برنامهریزی یا مدیریت نمایید: این کار به صورتی تفصیلیتر برای مراکز ماشین و در سطحی تقویتشدهتر در سطح مراکز کاری انجام میگیرد. مراکز ماشین همچنین به کاربران اجازه میدهند تا بتوانند اطلاعات تفصیلی بیشتری را در خصوص فرایندهای تولید، مانند زمان راه اندازی یا درصد قراضهی پیشفرض ذخیره نمایند.

با استفاده از این نرم افزار مدیریت تولید تمام ظرفیت های بالقوه در سطح سازمان برای بکارگیری در فرآیند تولید قابل مدیریت و استفاده بهینه خواهد بود. همچنین شما می توانید با دریافت پیشنهادات مسیرهای مختلف بکارگیری ظرفیت های منابع سازمان خود، آن ها را براساس تخصیص منابع، تخصیص نیروی انسانی مناسب و… مدیریت کنید.

با استفاده از این ماژول شما قادر به مدیریت محدوده های منابع سازمان خود خواهید بود.

بارگذاری محدود برای منابع با ظرفیت محدود مدیریت میشوند. محدودیتهای موجود در ظرفیت را در نظر بگیرید، به گونهای که ظرفیتی بیش از آنچه که یک مرکز کاری میتواند در یک زمان معین اجراء نماید، به آن تخصیص داده نشود. این ابزار، یک ابزار ساده است که نیاز به هیچگونه بهینهسازی هم ندارد. با استفاده از بارگذاری محدود همراه با ماژول وعدهی سفارشات در سیستم، شما می توانید تا مقدار قابل تأمین (CTP) را محاسبه نمایید.

امکانات ماژول برنامه ریزی تولید

- امکان ثبت قطعات به تعداد مورد نیاز (بدون محدودیت آیتم)

- ثبت BOM به صورت درختی (بدون محدودیت تعداد لایه ها در BOM)

- امکان تعریف نقطه سفارش برای BOM در انبار

- امکان اختصاص OPC برای هر کدام از آیتم های تعریف شده

- امکان تعریف مراکز هزینه و ظرفیت موجود در این مراکز به صورت نفر-ماشین

- امکان اختصاص ظرفیت زمانی برای هر ماشین یا نفرات موجود در مراکز هزینه

- امکان سفارش گذاری برنامه های تولید مختلف با در نظر گرفتن اولویت

- امکان گرفتن آنالیز مواد از برنامه های تعریف شده بر حسب BOM و موجودی انبار(گزارش آنالیز مواد هم به صورت تفکیکی و گروهی)

- امکان ارائه پوشش دهی مواد بر حسب اولویت و برنامه های تعریفی

- امکان ریلیز برنامه هایی که کسری مواد دارند.

- امکان ارائه برنامه ایستگاهی برای هر ایستگاه به تفکیک OPCهای تعریف شده و محدود کردن برنامه به OPCها

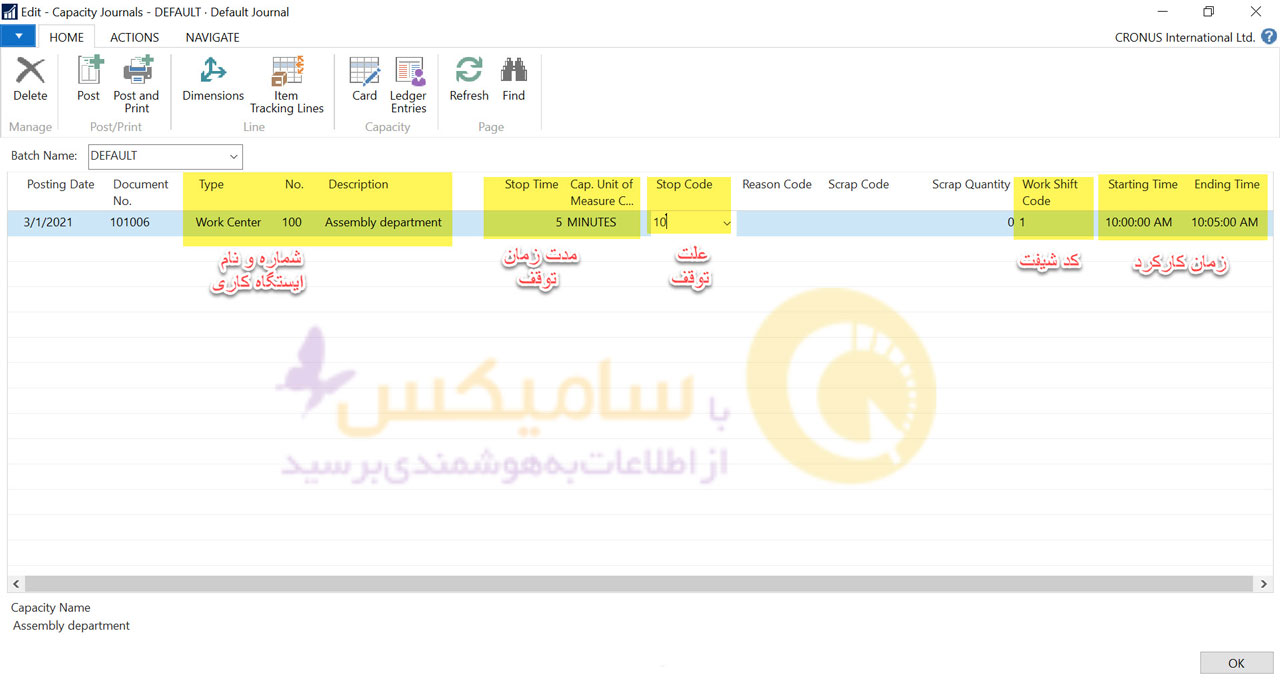

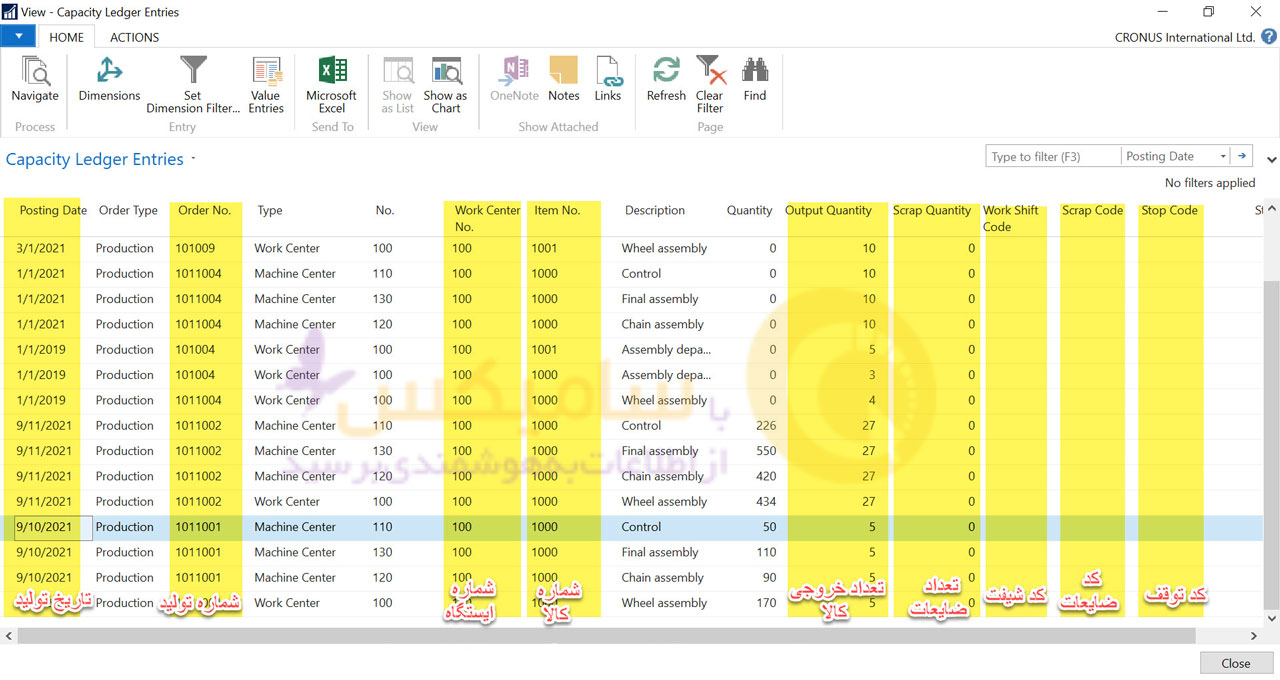

- امکان ثبت گزارش تولید روزانه برای هر ایستگاه به صورت مجزا(گزارش برنامه های روزانه و گزارش جزییات زمان های صرف شده مثل زمان خرابی و توقف های انجام شده)

- امکان گزارش گرفتن از حجم کارهای تولید شده از هر ایستگاه به تفکیک نفر و ماشین و همچنین زمان خرابی و ضایعات تولیدی در نرم افزار مدیریت تولید

- امکان گرفتن گزارش از روند پیشرفت برنامه های ریلیز شده

- امکان گرفتن گزارش از حجم کارآماده در هر ایستگاه

- امکان ثبت و برنامه ریزی کردن محصولات نیمه ساخته به صورت موازی(یک نیم ساخته میتواند همزمان در چند ایستگاه بر روی آن کار انجام شود)

- امکان ثبت و برنامه ریزی کردن محصولاتی که به صورت پکیجی باید تولید شوند.

- امکان برنامه ریزی کردن قطعات به صورت قطعه برای تولید کسری ها و خدمات پس از فروش

- امکان گزارش گیری از حجم کارهایی که قرار است در پایان هر روز به هر ایستگاه اضافه شود با توجه به برنامه های ارائه شده در نرم افزار مدیریت تولید

- امکان استفاده کردن از عطف و ارتباط گیری بین اسناد مختلف

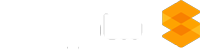

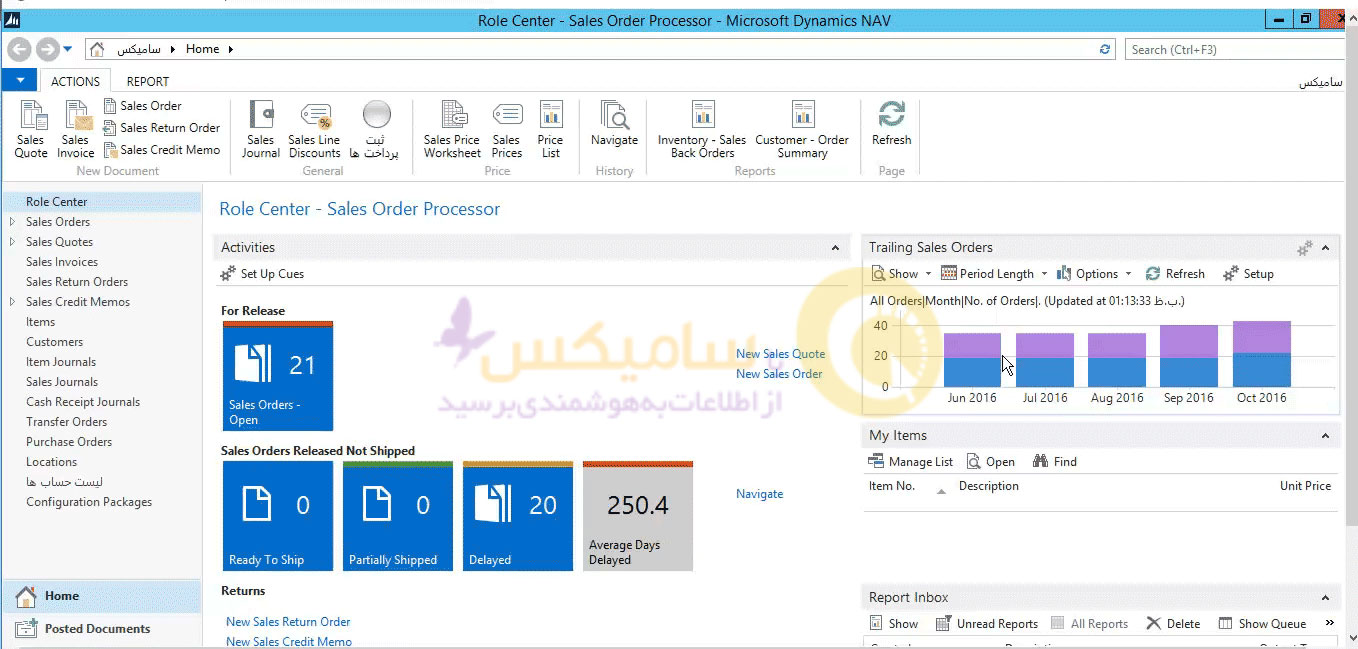

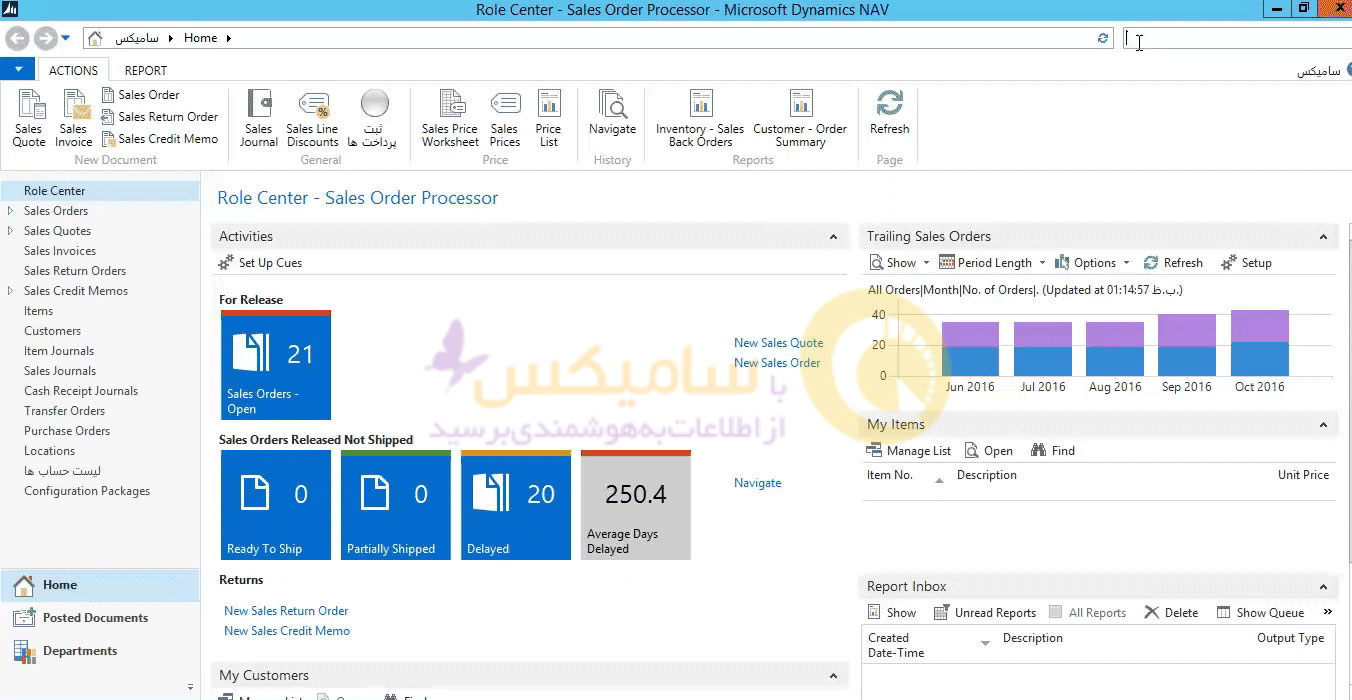

آشنایی با محیط نرم افزار برنامه ریزی تولید

- آموزش نحوه تغییر روز کاری

- آموزش تغییر کابر پیشفرض به برنامه ریز مواد و تنظیمات

- ایجاد سطوح دسترسی

- تنظیمات ظرفیت ها

- ایجاد فرایند تولید

- شرح و تحلیل فرایند فرایند تولید و وروود جزییات

- ایجاد گزارش های استاندارد تولید و ظرفیت

- تنظیمات سفارش تولید

- نحوه ایجاد و برنامه ریزی سفارش تولید

- تنظیمات انواع مختلف تغییراتی که می توان در یک سفارش تولید ایجاد کرد و نحوه ایجاد آنها

- نحوه بازنگری برنامه ریزی و سفارشات جدید

- ایجاد گزارش های مورد نیز در سفارشات تولید

- ساختار مواد تشکیل دهنده و مصرفی

- پیاده سازی پیشرفته BOM

- پشتیبانی تا 50 سطح از BOM

- پشتیبانی از ساختار تولیدی فانتوم (Phantom BOM)

- پشتیبانی از تغییرات ساختاری و مهندسی به صورت ورژن های جداگانه

- محاسبه مواد اولیه مورد نیاز بر اساس فرمول های تولید

- قابلیت رد یابی هر ماده در فرایند تولید و مصرف در ساختار تولید

- ایجاد گزارش های مورد نیاز از BOM

- چیدمان فرایند ها از زمانی که سفارش تولید ایجاد می شود تا وقتی که محصول نهایی تولید میشود

- پروسه ها و فعالیت ها و گزینه هایی که به مصرف مواد و محصولات خروجی مربوط میگردد

- تعرف نحوه ورود مواد اولیه به خط تولید و خروج و ذخیره سازی آنها در انبار های موقت یا هر مدل دیگر

- تشریح دفاتر مصرف مواد ,دفاتر خروج مواد و دفاتر تولید

- انجام تمام تنظیمات پایه ای برای تولید مانند تنظیمات حساب های مالی و کالای در جریان ساخت نحوه محاسبه هزینه ها , نحوه انبارداری

- تنظیمات کارد کالاهایی که بر تولید و محصول خروجی تاثیر می گذارند

- تعریف واحد های نگداری کالا ها پالت های تولید

- شرح و توضیح ساختار مواد تشکیل دهنده و مصرفی

- پیاده سازی پیشرفته BOM

- ایجاد گزارش های مورد نیاز از BOM

- نحوه کاربرد سفارش فروش از مشتری در تولید و تمام وجوه برنامه ریزی برای سفارشات فروش

- نحوه کاربر سفارش از برنامه ریزی و وجوه مربوط به آنها

- کاربری پایه از پیش بینی

- یکپارچگی بین پیش بینی تولید و برنامه ریزی

- روش تاثیر گذاری فروش واقعی بر پیش بینی فروش

- تنظیمات پیش بینی بر اساس حوزه های مختلف و یا مکان مجزا

- ساخت گزارش های مورد برای پیش بینی

- پایه ریزی ماژول برنامه ریزی

- ایجاد کارت برنامه ریزی و تنظیمات مربوطه

- تعریفات برنامه ریزی های پویا و خو تولید شونده

- روش های استفاده خالص تغییرات در هر دوره

- تفسیر واحد ها و فاکتور های و تاثیر آنها بر فرایند برنامه ریزی

- روش های استفاده از ردیابی سفارش و کنترل

با محصولات و راهکارهای سامیکس آشنا شوید

برای دریافت مشاوره رایگان و نسخه دمو از قابلیت های Business Central کلیک کنید