در هر فرآیند تولید ساختیافته، مسیر تبدیل مواد اولیه به محصول نهایی شامل مراحل مشخصی مانند تعریف ساختار محصول (Production BOM)، زمانبندی عملیات (Routing)، تخصیص منابع، و کنترل کیفیت است. پیادهسازی دقیق این مراحل، نقشی تعیینکننده در تضمین بهرهوری، کاهش ضایعات و افزایش قابلیت ردیابی دارد.

Microsoft Dynamics 365 Business Central بهعنوان یک راهکار ERP یکپارچه، ابزارهایی تخصصی برای مدیریت این مراحل فراهم میآورد. این سیستم با پشتیبانی از فرآیندهای برنامهریزی تولید، تخصیص مواد، کنترل عملیات و تحلیل هزینهها، دید جامعی از چرخه تولید در اختیار مدیران قرار میدهد. در این مقاله، به بررسی کاربردی و فنی قابلیتهای تولید در Business Central میپردازیم و نشان میدهیم چگونه این ابزار میتواند چابکی، دقت و هماهنگی در زنجیره تولید را بهطور چشمگیری ارتقا دهد.

چالشهای سیستمهای تولید سنتی: موانع رشد کسبوکار شما

در بسیاری از شرکتهای تولیدی که از سیستمهای جزیرهای یا سنتی استفاده میکنند، مشکلاتی همچون فقدان هماهنگی بین واحدها، تکرار دادهها، عدم دسترسی به اطلاعات لحظهای، و خطاهای انسانی متداول است. این موارد سالانه باعث افزایش قابل توجه هزینههای عملیاتی و تأخیرهای غیرقابل پیشبینی میشوند که در نهایت منجر به:

- تأخیر در برنامهریزی و اجرای تولید

- افزایش هزینههای عملیاتی و انبارگردانی غیرکارآمد

- دشواری در ردیابی دقیق مواد اولیه و محصولات نهایی

- کاهش کیفیت و رضایت مشتری

مزایای ERP و دیجیتالیسازی تولید با Business Central

استفاده از Microsoft Dynamics 365 Business Central، مزایای قابل توجهی را برای کسبوکارهای تولیدی به ارمغان میآورد:

- شفافیت لحظهای (Real-time) دادهها: دسترسی به اطلاعات دقیق و بهروز در تمامی مراحل تولید، از سفارش مواد اولیه تا تحویل محصول نهایی.

- کاهش خطاهای انسانی: خودکارسازی ثبت دادهها و کنترلهای سیستمی باعث افزایش دقت و کاهش خطا میشود.

- برنامهریزی هوشمند تولید: Business Central با بهرهگیری از مکانیزمهای MRP (Material Requirements Planning) و برنامهریزی ظرفیت (Capacity Planning)، برنامههای تولیدی بهینه را ارائه میکند.

- ردیابی کامل مواد و محصولات: از طریق قابلیت Traceability در سیستم، تمامی اجزای تولید قابل ردیابی و مدیریت هستند و شفافیت کاملی فراهم میشود.

- کسب مزیت رقابتی: با بهبود فرآیندها و افزایش سرعت، زمان ورود به بازار (Time-to-Market) محصولات شما کاهش مییابد.

چرا Business Central انتخابی هوشمندانه برای مدیریت تولید است؟

این نرمافزار با داشتن ماژولهای تخصصی و فرآیندهای تعریف شده، مدیریت تولید را بهصورت جامع و دقیق پوشش میدهد. از جمله قابلیتهای کلیدی آن میتوان به موارد زیر اشاره کرد:

- تعریف ساختار محصول (BOM) با انعطافپذیری بالا و قابلیت مدیریت نسخهها و تغییرات (Version and Change Management).

- ایجاد و پیگیری سفارشهای تولید (Production Orders) با امکان تخصیص منابع، ثبت مصرف مواد و ثبت عملیات تولید.

- کنترل دقیق موجودی مواد اولیه و محصولات نهایی با بهروزرسانی خودکار انبار و گزارشهای لحظهای.

- برنامهریزی ظرفیت و تخصیص منابع (Capacity Planning) برای بهینهسازی استفاده از ماشینآلات و نیروی انسانی.

- مدیریت کیفیت (Quality Control) در مراحل مختلف تولید با ثبت موارد عدم انطباق (Non-Conformance) و اقدامات اصلاحی.

- تحلیل دادههای تولیدی و گزارشگیری پیشرفته با Power BI جهت تصمیمگیری هوشمندانه.

این سیستم با ارتباط مستقیم میان واحدهای مختلف، همافزایی عملیاتی را افزایش داده و کیفیت خروجی را بهبود میبخشد.

مفهوم و نقش BOM در تولید با Business Central

BOM چیست و اهمیت آن در تولید؟

Bill of Materials (BOM) یا فهرست مواد، ساختار سلسلهمراتبی تمام قطعات، زیرمونتاژها، و عملیات مورد نیاز برای تولید یک محصول نهایی است. هر محصول تولیدی دارای یک BOM است که دقیقاً مشخص میکند چه مواد اولیهای با چه مقادیر و ترتیبی استفاده میشود. برای مثال، برای تولید یک ماشین لباسشویی، BOM شامل قطعاتی مانند موتور، برد الکترونیکی، مخزن، پنل کنترلی، پیچ و مهره و بستهبندی نهایی است.

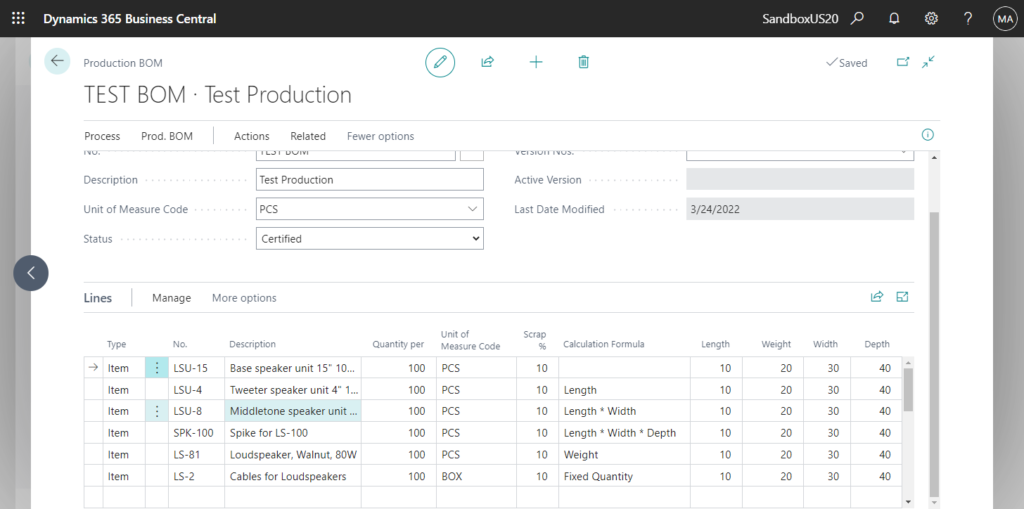

ساختار BOM در Business Central

در Dynamics 365 Business Central، BOM بهصورت چندسطحی و کاملاً پویا تعریف میشود و کاربران میتوانند:

- کد و نسخه BOM را مدیریت کنند (Version Control).

- اجزای مختلف با مشخصات کامل (کد کالا، نام، مقدار، واحد اندازهگیری) ثبت کنند.

- ارتباط اجزا با مراحل مختلف تولید را مشخص نمایند.

- نوع مصرف مواد (مستقیم، غیرمستقیم، خدماتی) را تعریف کنند.

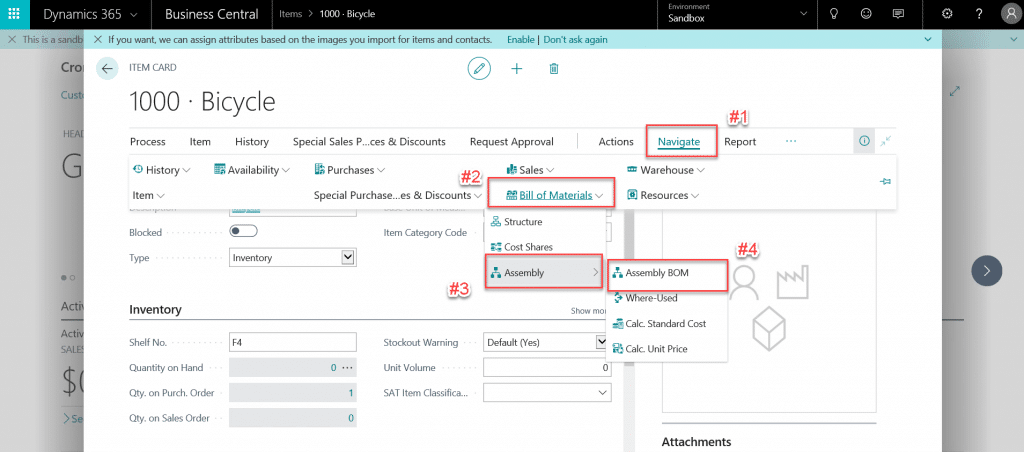

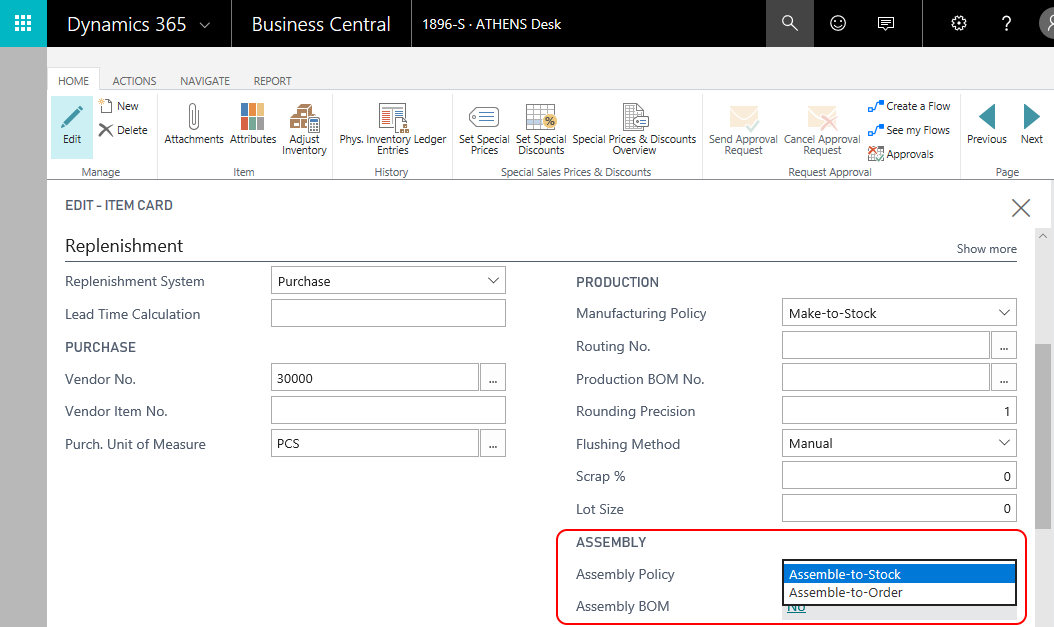

انواع BOM در Business Central و کاربرد آنها

در این سیستم چند نوع BOM پشتیبانی میشود که کاربردهای متفاوتی دارند:

تمرکز اصلی تولید در Business Central بر روی Production BOM است که پایه برنامهریزی سفارشهای تولید و محاسبه هزینههاست.

ویژگیهای پیشرفته BOM در Business Central

- مدیریت تغییرات (Change Management): امکان ایجاد نسخههای مختلف BOM و اعمال تغییرات مهندسی بهصورت کنترلشده.

- Phantom BOM: برای اجزایی که بهصورت موقت در فرآیند تولید استفاده میشوند و بهصورت جداگانه در انبار نگهداری نمیشوند.

- Co-Product و By-Product: مدیریت محصولات جانبی و مکمل در فرآیند تولید.

این امکانات باعث میشود فرآیند تولید بسیار دقیقتر و منعطفتر باشد.

نقش BOM در بهبود کارایی تولید

تعریف دقیق و بهروز BOM در Business Central منجر به:

- کاهش خطا در سفارش مواد اولیه با بررسی دقیق موجودی و نیازها توسط ماژول MRP.

- تسریع فرآیند تولید با اطلاع دقیق اپراتورها از مواد و مراحل لازم در هر سفارش تولید.

- بهبود مدیریت تغییرات مهندسی و جلوگیری از اشتباهات ناشی از نسخههای قدیمی BOM.

- دقت بیشتر در محاسبه هزینهها و کنترل بهتر قیمت تمام شده محصول.

ارتباط BOM با سایر ماژولها و فرآیندهای Business Central

BOM بهعنوان هسته مرکزی فرآیندهای تولید، در تعامل کامل با:

- ماژول انبار (Inventory Management) برای بهروزرسانی خودکار موجودی مواد.

- برنامهریزی مواد (MRP) جهت سفارشدهی خودکار مواد لازم.

- سفارشهای تولید (Production Orders) که بر اساس BOM ایجاد و اجرا میشوند.

- مدیریت کیفیت (Quality Management) برای کنترل مواد ورودی و خروجی تولید.

- گزارشگیری و تحلیل دادهها با استفاده از Power BI جهت نظارت بر عملکرد تولید.

این یکپارچگی باعث میشود تصمیمگیریها بر مبنای دادههای دقیق و بهروز صورت گیرد.

اجزای کلیدی در تعریف Production BOM و جلوگیری از خطا

هنگامی که کاربر در Business Central یک BOM تولید تعریف میکند، باید اطلاعات زیر را وارد نماید:

- کد و نسخه BOM: هر BOM دارای شماره نسخه است و امکان مدیریت تغییرات مهندسی (Engineering Change Management) را میدهد.

- اقلام تشکیلدهنده (Lines): شامل لیستی از کالاها، زیرمونتاژها یا حتی اقلام نیمهساخته است.

- مقدار مصرف (Quantity per Unit): تعیین میکند برای تولید یک عدد از محصول نهایی، چه مقدار از هر جزء مورد نیاز است.

- واحد مصرف (Base Unit of Measure): تعیینکننده واحد اندازهگیری مصرفی برای هر آیتم (مثلاً کیلوگرم، عدد، متر).

- نوع آیتم (Item Type): میتواند یک کالا، منابع (مانند نیروی انسانی یا ماشینآلات)، یا عملیات باشد.

- مکان مصرف (Routing Link Code): برای ارتباط هر جزء با مرحله خاصی از فرآیند تولید استفاده میشود، که در Routing تعریف شده است.

خطاهای رایج در BOM و اهمیت صحت آن

تعریف نادرست BOM میتواند منجر به مشکلات جدی در عملیات شود از جمله:

- برداشت اشتباه از موجودی مواد

- توقف خطوط تولید بهدلیل کمبود قطعه

- برآورد اشتباه بهای تمامشده

- تولید غیرقابل ردیابی

از این رو در Business Central امکان تست و اعتبارسنجی BOM پیش از استفاده در تولید واقعی وجود دارد.

سفارشهای تولید (Production Orders) در Business Central: قلب تپنده اجرای تولید

تعریف سفارش تولید چیست؟

در سیستمهای ERP از جمله Business Central، سفارش تولید (Production Order) سندی رسمی و اجرایی است که آغاز عملیات تولید یک محصول خاص را مشخص میکند. این سند دقیقاً تعیین میکند:

- چه محصولی باید تولید شود.

- در چه تاریخی تولید آغاز و پایان یابد.

- از چه مواد اولیهای استفاده شود (طبق BOM).

- چه عملیات یا مراحلی باید انجام شود (طبق Routing).

- در کدام ایستگاهها یا منابع تولیدی انجام شود.

در واقع، اگر BOM مانند نقشه مهندسی محصول باشد، سفارش تولید همان مجوز و برنامه اجرایی است که سازمان را به حرکت در مسیر تولید هدایت میکند.

انواع سفارشهای تولید در Business Central

در Business Central چند نوع سفارش تولید وجود دارد:

- Planned Production Order: سفارش برنامهریزیشده که توسط MRP ایجاد میشود و هنوز تأیید نشده است.

- Firm Planned Production Order: نسخه تثبیتشده از سفارش که آماده بررسی و ویرایش پیش از اجراست.

- Released Production Order: سفارش آزادشده که میتوان عملیات تولید را آغاز کرد و سیستم امکان ثبت مصرف و خروجی را فراهم میسازد.

- Finished Production Order: سفارشی که تولید آن به پایان رسیده، و گزارشگیری نهایی و بستن سفارش انجام شده است.

این مراحل به شرکتها امکان میدهند تا فرآیند تولید را گامبهگام کنترل کنند و خطاهای انسانی را به حداقل برسانند.

نحوه ایجاد سفارش تولید در Business Central

برای ایجاد یک سفارش تولید در سیستم، مراحل زیر طی میشود:

- انتخاب محصول نهایی: انتخاب از بین آیتمهایی که BOM و Routing برایشان تعریف شده.

- تعیین مقدار تولید: مثلاً تولید 500 واحد از محصول.

- ورود تاریخ شروع و پایان پیشنهادی: این تاریخها به برنامهریز کمک میکند تا منابع را بر اساس ظرفیت تخصیص دهد.

- تخصیص BOM و Routing: سیستم براساس محصول انتخابی، BOM و عملیات موردنیاز را بهصورت خودکار وارد میکند.

- آزادسازی سفارش (Release): در این مرحله سفارش آماده اجرا بوده و میتوان فرآیندهای تولید، مصرف مواد، ثبت خروجی، ضایعات و کنترل کیفیت را آغاز کرد.

قابلیتهای کلیدی سفارش تولید در Business Central

- محاسبه خودکار نیازهای مواد اولیه از روی BOM.

- برنامهریزی عملیات طبق Routing و منابع تولیدی.

- ثبت مصرف واقعی مواد (Consumption Journal).

- ثبت خروجی نهایی و نیمهساخته (Output Journal).

- کنترل ضایعات و مغایرتها.

- بستن سفارش و محاسبه بهای تمامشده نهایی.

سفارش تولید و یکپارچگی با سایر ماژولها

سفارش تولید در Business Central بهصورت کامل با بخشهای زیر یکپارچه است:

- انبارداری: بررسی موجودی مواد اولیه، رزرو یا برداشت خودکار از انبار.

- خرید: اگر موجودی کافی نباشد، سیستم پیشنهاد خرید ارائه میدهد.

- ظرفیت تولید: بررسی در دسترس بودن ماشینآلات و اپراتورها.

- مالی و حسابداری صنعتی: محاسبه هزینه مواد، نیروی انسانی، استهلاک و هزینه سربار.

Routing در تولید: طراحی مسیرهای عملیاتی با دقت بالا

Routing چیست و چه نقشی در تولید دارد؟

در فرآیند تولید، تنها دانستن اینکه «چه موادی» نیاز داریم کافی نیست؛ بلکه باید دقیقاً بدانیم «چه مراحلی» برای تولید طی میشوند، توسط «چه منابعی» و در «چه زمانی». اینجاست که مفهوم Routing وارد عمل میشود.

در Business Central، Routing بهعنوان مسیر عملیاتی تولید تعریف میشود و مشخص میکند:

- کدام مراحل برای ساخت محصول باید طی شوند.

- هر مرحله در کدام مرکز کاری (Work Center) یا ماشین انجام میشود.

- زمان استاندارد برای هر عملیات چقدر است.

- چه ترتیبی بین مراحل وجود دارد.

در واقع، Routing همان «نقشه راه تولید» است که تولید از طریق آن کنترل و زمانبندی میشود.

ساختار Routing در Business Central

Routing در Business Central شامل مجموعهای از خطوط عملیاتی (Routing Lines) است که هرکدام اطلاعات زیر را در بر دارد:

ارتباط Routing و BOM

یکی از ویژگیهای قدرتمند Business Central، اتصال مستقیم BOM به مراحل Routing است. از طریق Routing Link Code میتوان مشخص کرد که هر ماده یا قطعه از BOM در کدام مرحله مصرف شود.

مثلاً: اگر یک برد الکترونیکی در مرحله «مونتاژ نهایی» نصب میشود، با اختصاص Routing Link Code میتوان این ارتباط را دقیقاً مشخص کرد. این قابلیت باعث میشود:

- مصرف مواد در زمان مناسب انجام شود.

- کنترل کیفیت دقیقتری صورت گیرد.

- ضایعات ناشی از مصرف زودهنگام یا دیرهنگام کاهش یابد.

Routing در برنامهریزی ظرفیت (Capacity Planning)

Routingها نقش حیاتی در مدیریت و تخصیص منابع دارند. سیستم با تحلیل اطلاعات موجود در Routing میتواند:

- برنامهریزی بار کاری منابع تولیدی را انجام دهد.

- شناسایی گلوگاههای تولید (مثلاً ماشینهایی که در چند سفارش مشترکاند).

- محاسبه زمان کل تولید با در نظر گرفتن ترتیب و زمان هر مرحله.

- تخصیص سفارشها به منابع بدون تداخل زمانی.

انواع منابع تولیدی در Routing

در Business Central، عملیات میتوانند به دو نوع منبع تخصیص یابند:

- Work Center: گروهی از ماشینها یا افراد با مهارت مشابه (مثلاً خط مونتاژ).

- Machine Center: یک ماشین یا ایستگاه خاص (مثلاً دستگاه CNC شماره 2).

این تفکیک کمک میکند تا سیستم بتواند بین سطح کلان (برنامهریزی کلی ظرفیت) و سطح خرد (زمانبندی دقیق ماشین خاص) انعطاف داشته باشد.

مزایای استفاده از Routing در Business Central

- دقت بالاتر در محاسبه زمان تولید.

- برنامهریزی شفاف و قابل پیشبینی.

- مدیریت بهرهوری ماشینآلات و منابع انسانی.

- ارزیابی عملکرد مراحل تولیدی بهصورت جداگانه.

- پایهریزی گزارشهای کنترل تولید، توقف، ضایعات و بهرهوری.

کنترل کیفیت در تولید با Business Central: از بازرسی تا تأیید محصول

نقش حیاتی کنترل کیفیت در تولید

در دنیای تولید، محصولی که بدون کنترل کیفیت به دست مشتری برسد، مثل دارویی است بدون نسخه پزشک. کنترل کیفیت، آخرین لایهی محافظتی برای اطمینان از انطباق محصول با استانداردهای تعیینشده است. این بخش در Business Central بهگونهای طراحی شده که بتواند با سیستم تولید، BOM، Routing، و حتی مدیریت انبار یکپارچه شود و خطاها را پیش از آنکه به مرحله ارسال برسند، متوقف کند.

روشهای کنترل کیفیت در Business Central

بر خلاف برخی نرمافزارهای عمومی، Business Central با انعطافپذیری بالا امکان طراحی و پیادهسازی انواع سناریوهای کنترل کیفیت را میدهد. مهمترین روشها شامل موارد زیر هستند:

-

بازرسی ورودی مواد اولیه (Incoming Inspection): پس از خرید و پیش از ورود به تولید، میتوان مواد اولیه را در قالب یک فرآیند بازرسی در انبار یا قبل از مصرف در تولید مورد بررسی قرار داد. این کنترل کیفیت ورودی کمک میکند:

- از ورود مواد ناسالم یا نامنطبق جلوگیری شود.

- از مصرف اشتباه جلوگیری شود (مثلاً تاریخگذشته یا غیر استاندارد).

-

بازرسی در حین تولید (In-Process Quality Check): در مراحل مختلف Routing، میتوان کنترلهای خاصی تعریف کرد. مثلاً:

- بررسی صحت جوشکاری در مرحله پنجم مونتاژ.

- اندازهگیری ابعاد قطعات پس از تراشکاری. در Business Central این نوع بازرسیها را میتوان از طریق ارتباط با عملیات در Routing پیادهسازی کرد.

-

کنترل کیفیت نهایی (Final Quality Check): پیش از ثبت خروجی نهایی سفارش تولید، بازرسی نهایی اجرا میشود. این بازرسی معمولاً شامل:

- چک لیست کنترل کیفیت.

- اندازهگیری و تطابق با استانداردهای طراحی.

- تست عملکردی یا آزمایشگاهی محصول نهایی. در صورت رد محصول، میتوان آن را بهعنوان ضایعات یا نیازمند بازکاری (Rework) علامتگذاری کرد.

ثبت و مدیریت نتایج کنترل کیفیت

اگرچه Business Central بهصورت پیشفرض ماژول جداگانه کنترل کیفیت ندارد، اما از طریق ابزارهایی مانند:

- Quality Test Codes

- Item Tracking

- Custom Workflows

- Power BI و Power Apps

میتوان فرآیندهای کنترل کیفیت بسیار پیشرفتهای تعریف کرد. مثلاً با Power Apps میتوان فرمهای ثبت بازرسی را مستقیماً روی تبلتهای کارگران در خط تولید پیادهسازی کرد و با Power BI داشبوردهای تحلیلی برای مشاهده نرخ ضایعات در مراحل مختلف ایجاد نمود. این امکانات به شما اجازه میدهند تا با تعریف کدهای تست و ارتباط آنها با اقلام یا مراحل تولید، گزارشگیریهای دقیق و ردگیری قابل اطمینانی را فراهم کنید.

اقدامات بعد از بازرسی: تصمیمگیریهای مهم

بعد از بررسی کیفیت، معمولاً یکی از اقدامات زیر انجام میشود:

- تأیید محصول و ادامه فرآیند.

- بازکاری (Rework) و ایجاد سفارش جداگانه برای اصلاح.

- اسکرپ (Scrap) کردن محصول و ثبت آن بهعنوان ضایعات.

- ارجاع به مهندسی یا R&D جهت تحلیل ریشهای مشکل (Root Cause Analysis).

Business Central امکان ردیابی دقیق این تصمیمات را در گزارشهای حسابداری صنعتی، کنترل موجودی و بهرهوری فراهم میکند.

کنترل کیفیت و ارتباط آن با مشتری

با استفاده از ابزارهای CRM و Service در Business Central، میتوان نتایج کنترل کیفیت را با بخش خدمات پس از فروش یا مدیریت شکایات مشتری نیز همگام کرد. این کار به شرکت کمک میکند تا:

- از بازخوردهای مشتریان برای اصلاح فرآیندهای تولید استفاده کند.

- نرخ بازگشت کالا یا نارضایتی مشتری را کاهش دهد.

- ضمانت کیفیت خود را در عمل اثبات کند، نه فقط در شعار.

جمعبندی: چرا سادهسازی فرآیندهای تولید با Business Central اهمیت دارد؟

سادهسازی فرآیندهای تولید در سازمانها، به معنی کاهش پیچیدگیها، افزایش سرعت و دقت در اجرای مراحل تولید و در نهایت کاهش هزینهها و ضایعات است. Business Central با ارائه ماژولهای BOM دقیق و چندسطحی، Routing جامع برای طراحی مسیرهای تولید و ابزارهای قدرتمند کنترل کیفیت، یک بستر کامل و یکپارچه برای مدیریت کل چرخه تولید فراهم میکند.

این سیستم به مدیران و کارشناسان تولید کمک میکند که تصمیمات آگاهانهتری بگیرند، منابع را بهینه استفاده کنند و نهایتاً محصولی با کیفیت و در زمان مناسب به مشتری تحویل داده شود.

اگر میخواهید بدانید چگونه سادهسازی فرآیندهای تولید، مدیریت دقیق BOM و کنترل کیفیت پیشرفته در Business Central میتواند ظرفیت و بهرهوری تولید سازمان شما را بهطور چشمگیری بهبود بخشد، فرم درخواست دمو را تکمیل کنید. کارشناسان ما پس از بررسی فرآیندهای فعلی شما، راهکارهای تخصصی و متناسب با نیازهای کسبوکارتان ارائه خواهند داد.