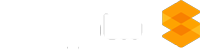

دستیابی به برنامهریزی دقیق و اجرای بینقص فرآیندهای تولید، هدفی است که Dynamics 365 Business Central با ابزارهای قدرتمند خود محقق میسازد. یکی از این ابزارها که نقش کلیدی در این راستا ایفا میکند، سفارش تولید (Production Order) است.

این سند جامع، به عنوان یک راهنمای گام به گام، تمام اطلاعات مورد نیاز برای ساخت محصول شما را از مواد اولیه لازم گرفته تا مراحل انجام کار در کارگاه تولید در بر میگیرد. با بهرهگیری از سفارش تولید در Business Central، شما قادر خواهید بود برنامهریزی تولید را بهینهسازی کنید، پیشرفت مراحل ساخت را به صورت دقیق پیگیری نمایید و میزان مصرف مواد و زمان تولید را به شکلی موثر کنترل کنید.

در این مقاله، قصد داریم تا نگاهی جامع به سفارشات تولید در Dynamics 365 Business Central داشته باشیم و بررسی کنیم که چگونه میتوانید از این قابلیت کلیدی برای مدیریت هوشمندانه و بهینه فرآیندهای تولید خود بهره ببرید.

اطلاعات کلیدی در سفارش تولید:

هر سفارش تولید در Business Central، مجموعهای از اطلاعات حیاتی را شامل میشود که دید کاملی از فرآیند ساخت در اختیار شما قرار میدهد. این اطلاعات ساختاریافته، دید جامعی از نیازمندیها و وضعیت تولید در اختیار ذینفعان قرار داده و بستری را برای برنامهریزی دقیق و کنترل مؤثر عملیات فراهم میکند. در ادامه، اجزای کلیدی این دادهها را بررسی خواهیم کرد:

✅ محصولات برنامهریزیشده

چه محصولی با چه مشخصاتی و به چه مقداری قرار است تولید شود؟ (شرح محصول، کد محصول، مقدار موردنیاز)

✅ مواد اولیه مورد نیاز (BOM)

لیست دقیق قطعات، مواد خام و سایر اجزای مورد نیاز برای تولید محصول نهایی که از ساختار مواد (Bill of Materials) استخراج میشود. BOM تعیین میکند برای تولید هر واحد از محصول نهایی، به چه میزان از هر ماده نیاز است.

✅ مسیر تولید (Routing)

مجموعهای از عملیات و ایستگاههای کاری که محصول باید از آنها عبور کند تا فرآیند ساخت کامل شود. این مسیر شامل زمانهای استاندارد برای هر عملیات، منابع موردنیاز و ترتیب انجام فعالیتهاست. Routing همراه با BOM، نقشهی کامل تولید را ارائه میدهد.

✅ مواد انتخابشده

وضعیت آمادهسازی مواد اولیه برای سفارش تولید. چه مقدار و چه نوع موادی از انبار برای این سفارش خاص انتخاب یا رزرو شده است؟ این اطلاعات در زمان شروع تولید، نقش مهمی در بهموقع بودن عملیات دارد.

✅ تاریخچه تولید (اطلاعات تحلیلی)

دادههای مربوط به تولیدات مشابه در گذشته، شامل جزئیات مربوط به محصولات تولیدشده، مواد مصرفشده و خروجیهای ثبتشده. این اطلاعات در پیشبینی مصرف، تخمین هزینهها و بهبود بهرهوری تولید بسیار ارزشمند هستند.

✅ مواد مصرفشده در عملیات قبلی (اطلاعات تحلیلی)

جزئیات مواد مصرفشده در تولیدات پیشین، که با مقایسه آنها با برنامه اولیه، میتوان میزان انحراف (variance) را سنجید. این اطلاعات به تحلیل کارایی، کنترل هزینهها و بهینهسازی فرآیند تولید کمک میکند.

چرا سفارش تولید، نقطه شروع مدیریت تولید است؟

همانطور که مشاهده میکنید، سفارشات تولید نقش محوری در فرآیند ساخت ایفا میکنند و به عنوان مبنایی برای اقدامات زیر عمل میکنند:

- برنامهریزی تولید آتی: تعیین زمانبندی و ظرفیت مورد نیاز برای تولید.

- کنترل تولید در حال انجام: نظارت بر پیشرفت مراحل ساخت و تخصیص منابع.

- ردیابی وضعیت تولیدات نهایی: اطلاع از آخرین وضعیت هر سفارش و زمان تحویل احتمالی.

روشهای ایجاد سفارش تولید در Business Central: متناسب با نیاز شما:

Dynamics 365 Business Central با ارائه روشهای متنوع ایجاد سفارش تولید، انعطافپذیری بالایی را در اختیار کسبوکارها قرار میدهد. بسته به نوع تولید و نیازهای خاص خود، میتوانید از دو روش اصلی بهره ببرید:

Dynamics 365 Business Central با ارائه روشهای متنوع ایجاد سفارش تولید، انعطافپذیری بالایی را در اختیار کسبوکارها قرار میدهد. بسته به نوع تولید و نیازهای خاص خود، میتوانید از دو روش اصلی بهره ببرید:

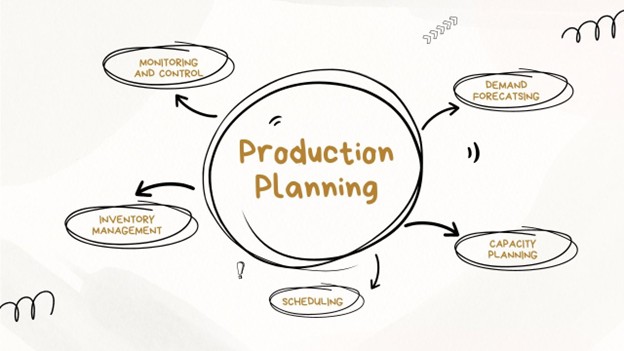

- ایجاد دستی سفارش تولید: این روش برای تولیدات سفارشی، نمونهسازی محصولات جدید یا تولیدات با حجم کم بسیار کارآمد است. در این حالت، کاربر مستقیماً از طریق صفحه “سفارش تولید” اطلاعات مربوط به محصول، مقدار، تاریخ سررسید و سایر جزئیات را وارد میکند.

- ایجاد خودکار سفارشات تولید: برای تولیدات روتین و پاسخگویی به تقاضای فروش، Business Central امکان ایجاد خودکار سفارشات تولید را از طریق بخشهای مختلف سیستم فراهم میکند. این امر به افزایش سرعت عمل و کاهش خطاهای ناشی از ورود دستی اطلاعات کمک شایانی میکند. برخی از روشهای ایجاد خودکار عبارتند از:

- برنامهریزی سفارش فروش (Sales Order Planning): بر اساس سفارشات ثبت شده مشتریان، سیستم به صورت هوشمند، سفارشات تولید مورد نیاز برای تامین آنها را ایجاد میکند.

- برنامهریزی سفارش (Order Planning): با دیدی جامع به تقاضا و عرضه، این بخش به برنامهریزی و ایجاد سفارشات تولید و خرید کمک میکند.

- کاربرگ برنامهریزی (Planning Worksheet): ابزاری قدرتمند برای تحلیل تقاضا، پیشبینیها و تنظیمات برنامهریزی که امکان ایجاد دستهای سفارشات تولید و خرید را فراهم میسازد.

- اقدام برنامهریزی مجدد (Replan): در صورت بروز کمبود در موجودی، سیستم میتواند به صورت خودکار سفارشات تولید جدیدی را برای رفع این مسئله ایجاد کند.

منابع کلیدی برای خلق سفارش تولید:

هنگام ایجاد یک سفارش تولید درBusiness Central، سیستم از اطلاعات از پیش تعریف شده در بخشهای مختلف بهره میبرد تا فرآیند را تسهیل و از صحت دادهها اطمینان حاصل کند. مهمترین این منابع عبارتند از:

- آیتمها (Items): اطلاعات پایه محصولات شامل کد، شرح، واحد اندازهگیری و تنظیمات تولید.

- لیست مواد ساختار تولید (Production BOMs): ساختار دقیق محصول نهایی و لیست تمام مواد اولیه و قطعات مورد نیاز.

- مسیرهای تولید (Routings): مراحل انجام کار، ترتیب آنها و مراکز کاری/ماشین مسئول هر مرحله.

- مراکز کاری (Work Centers): محل انجام کار توسط نیروی انسانی به همراه اطلاعات ظرفیت و هزینه.

- مراکز ماشین (Machine Centers): ماشینآلات و تجهیزات مورد استفاده در تولید به همراه اطلاعات ظرفیت و هزینه.

هنگامی که یک سفارش تولید جدید ایجاد و آیتم تولیدی انتخاب میشود، Business Central بهطور خودکار اطلاعات BOM و Routing مرتبط را فراخوانی میکند. همچنین، مراکز کاری و ماشینهای درگیر در فرآیند تولید بر اساس Routing تعیین میشوند. این امر نه تنها سرعت ایجاد سفارش را افزایش میدهد، بلکه از ورود اطلاعات تکراری و احتمال خطا نیز میکاهد.

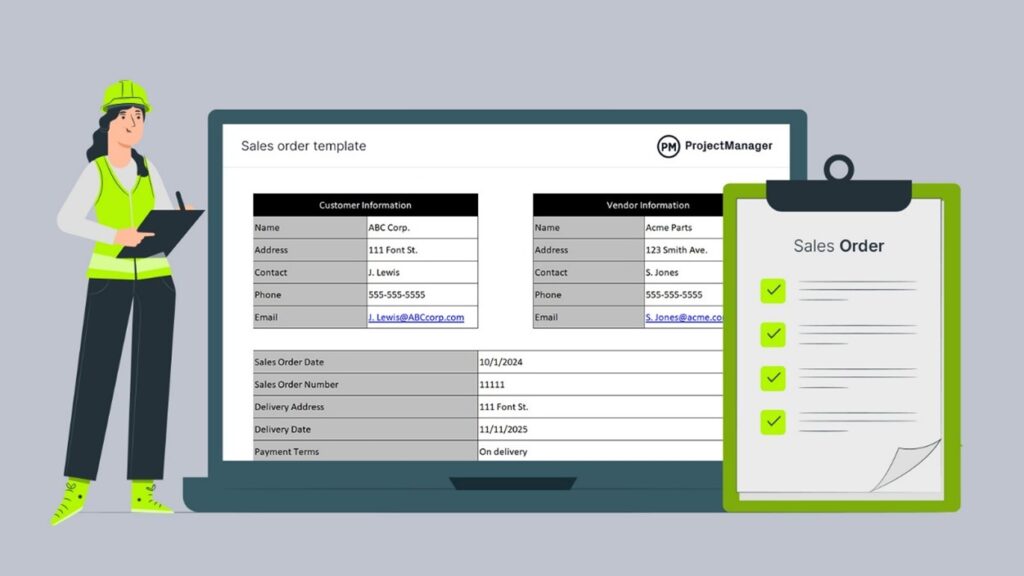

ردیابی هوشمندانه: پیوند سفارش تولید با منبع تقاضا:

یکی از قابلیتهای ارزشمند Dynamics 365 Business Central، امکان رزرو و ردیابی خودکار سفارشات تولید به منبع تقاضای آنها (مانند سفارش فروش) است. این ویژگی بهویژه برای کسبوکارهایی که به صورت سفارشی (Make-to-Order – MTO) فعالیت میکنند، اهمیت بالایی دارد.

هنگامی که یک سفارش تولید بهطور خودکار از طریق فرآیندهای برنامهریزی ایجاد میشود، سیستم بهصورت اتوماتیک ارتباط بین آن و منبع تقاضایش را برقرار و ردیابی میکند. این امر امکانات زیر را در اختیار شما قرار میدهد:

- اولویتبندی تولید: تمرکز بر تولید سفارشاتی که برای مشتریان کلیدی یا با مهلت تحویل نزدیک هستند.

- ردیابی وضعیت: پیگیری آسان وضعیت تولید سفارشات مرتبط با سفارشات فروش و اطلاعرسانی دقیق به مشتریان در صورت بروز تاخیر.

- تحلیل تقاضا و عرضه: درک بهتر الگوهای تقاضا و تنظیم دقیقتر برنامهریزی تولید بر اساس آنها.

لازم به ذکر است که سفارشات تولیدی که بهصورت دستی ایجاد میشوند، این ردیابی خودکار را ندارند و ممکن است نیاز به تنظیم رزرو و ردیابی بهصورت دستی باشد.

وضعیتهای مختلف سفارش تولید:

در Dynamics 365 Business Central، هر سفارش تولید میتواند یکی از وضعیتهای زیر را داشته باشد که نشاندهنده مرحلهای از فرآیند تولید است و تعیین میکند چه اقداماتی روی آن قابل انجام است:

- شبیهسازی شده (Simulated): برای ایجاد پیشنمایش و تخمین هزینهها قبل از تولید واقعی.

- برنامهریزی شده (Planned): تخمین اولیه برای برنامهریزی ظرفیت تولید بر اساس تقاضا.

- برنامهریزی شده قطعی (Firm Planned): رزرو قطعی در برنامه زمانبندی تولید برای پروژههای آتی.

- آزاد شده (Released): آماده برای شروع تولید در کارگاه و ثبت مصرف و خروجی.

- تمام شده (Finished): تولید به اتمام رسیده و هزینهها نهایی شده است؛ برای گزارشگیری و تحلیل.

اجرای سفارش تولید: ثبت دادههای تولید برای کنترل و تحلیل

پس از ایجاد و زمانبندی سفارش، گام بعدی، آزادسازی آن به کارگاه تولید است تا فرآیند ساخت رسماً آغاز شود. در این مرحله، ثبت دقیق اطلاعات مربوط به فعالیتهای انجام شده، مواد مصرفی و محصولات تولید شده از اهمیت بالایی برخوردار است. این اطلاعات برای کنترل هزینهها، ردیابی پیشرفت کار و تحلیل عملکرد تولید ضروری هستند.

در طول اجرای یک سفارش تولید، اطلاعات زیر ثبت و پیگیری میشوند:

- مواد برداشت/مصرف شده: مقدار و نوع مواد اولیهای که از انبار برداشت و در تولید استفاده شدهاند.

- زمان صرف شده: مدت زمانی که کارکنان یا ماشینآلات بر روی مراحل مختلف تولید صرف کردهاند.

- مقدار آیتم تولید شده: تعداد محصول نهایی که در این سفارش تولید به اتمام رسیده است.

این اطلاعات میتواند به دو روش دستی (توسط کاربر) یا خودکار (از طریق قابلیت Flushing) در Business Central ثبت شود.

ثبت مصرف مواد: مدیریت دقیق منابع تولید:

Dynamics 365 Business Central گزینههای متنوعی برای ثبت مصرف مواد اولیه در فرآیند تولید ارائه میدهد:

- Journal مصرف (Consumption Journal): ثبت دستی و دقیق مواد مصرف شده برای هر سفارش تولید.

گزارشگیری خودکار (Flushing): ثبت خودکار مصرف مواد بر اساس تنظیمات کارت آیتم و مرکز کاری (شامل روشهای دستی، پیشرو و پسرو).

انتخاب روش مناسب بستگی به عواملی مانند دقت مورد نیاز، میزان تغییرات در مواد مصرفی و سطح اتوماسیون مورد نظر دارد.

روشهای خودکار ثبت مصرف و خروجی (Flushing): بهینهسازی فرآیند ثبت:

قابلیت Flushing در Business Central امکان ثبت خودکار مصرف مواد و خروجی محصولات را فراهم میکند. استفاده از این روشها میتواند به کاهش نیاز به ورود دستی اطلاعات، افزایش دقت و سرعت ثبت تراکنشهای تولید کمک کند. دو روش اصلی تخلیه خودکار عبارتند از:

- تخلیه پیشرو (Forward Flushing): ثبت خودکار مواد در زمان شروع سفارش تولید.

- تخلیه پسرو (Backward Flushing): ثبت خودکار مواد در زمان اتمام سفارش تولید بر اساس میزان محصول نهایی.

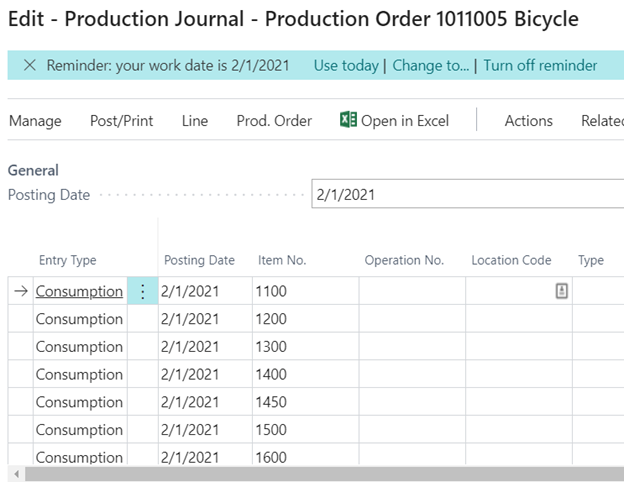

Journal تولید: یک نگاه جامع به فعالیتهای تولید:

Journal تولید در Business Central یک ابزار یکپارچه است که به کاربران امکان میدهد بهصورت متمرکز، مصرف مواد و خروجی محصولات مربوط به یک سفارش تولید آزاد شده را ثبت کنند. این ابزار با ارائه یک دید کلی و آسان از فعالیتهای انجام شده، فرآیند ثبت اطلاعات را تسهیل و تسریع میبخشد.

مزایای کلیدی استفاده از Journal تولید:

- رابط کاربری ساده و یکپارچه

- ارتباط مستقیم با سفارش تولید

- قابلیت ارتباط قطعات با عملیات

- نمایش دادههای واقعی در مقابل تخمینها

- فیلتر بر اساس روش تخلیه

- نمایش مقادیر ثبت شده قبلی

- سفارشیسازی نمایش

- مدیریت خروجی

- هشدار عدم ثبت تغییرات

- نمایش ساختاریافته

مدیریت کارآمد فرآیند تولید، کلید موفقیت هر کسبوکار تولیدی است. Dynamics 365 Business Central با ارائه قابلیتهای جامع در حوزه مدیریت تولید و بهویژه از طریق ابزار قدرتمند سفارش تولید، به سازمانها کمک میکند تا برنامهریزی دقیقی داشته باشند، فرآیند ساخت را بهطور موثر کنترل کنند و با ثبت دقیق اطلاعات، دید روشنی از هزینهها و عملکرد تولید به دست آورند. برای بررسی چگونگی بهینهسازی فرآیندهای تولید خود با Dynamics 365 Business Central و دریافت مشاوره تخصصی، با کارشناسان ما تماس بگیرید.